目前5G已經成為全球關注的一個熱題焦點,咱也蹭蹭熱度,大家都知道,5G 相比于4G 下載速率要提升至少9~10倍,在5G網絡時代,不管什么樣的5G承載方案都離不開5G通信器件,而5G 對于光器件的要求也越來越高 ,體積小,集成度高,速率高,功耗低,針對5G前傳、中傳和回傳主要常用的器件速率有25G、50G、100G、200G以及400G光器件,其中25G和100G光器件是應用最為廣泛的5G通信器件。

?速率越來越高,體積越來越小,這是光器件發展的必然趨勢,同時也給光器件內部熱管理帶來較高要求,如何快速有效的進行散熱是個必須嚴肅對待的問題

??為什么要考慮熱設計?

??眾所周知,我們的光電芯片在工作時,并不會將注入電流100%轉換成輸出光電子,一部分將會以熱量的方式作為能量損耗,如果大量的熱不斷積累,無法及時排除,將會對元器件性能產生諸多不利影響,一般而言,溫度升高電阻阻值下降,降低器件的使用壽命,性能變差,材料老化,元器件損壞;另外高溫還會對材料產生應力變形,可靠性降低,器件功能失常等。

??我曾見識過某公司QSFP-DD 200G模塊,對器件進行耦合封裝時,模塊燙得手無法觸碰,溫度最起碼有80℃,只能一邊耦合,一邊使用散熱風扇,才能穩住器件功率,所以在考慮器件封裝結構時,熱設計是其中很重要的考慮因數之一。

??我們先普及下熱量傳遞的三種基本方式:熱傳導、熱對流、熱輻射

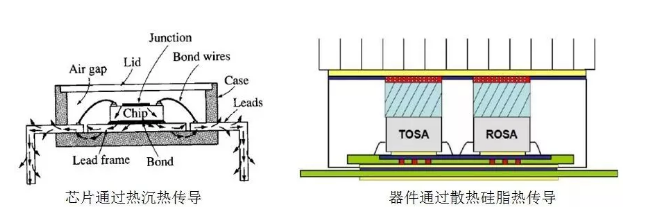

??熱傳導:物體各部分之間不發生相對位移時,依靠分子、原子及自由電子 等微觀例子的熱運動而產生的熱量稱為導熱。比如,芯片通過底下的熱沉進行散熱,光器件通過散熱硅脂接觸外殼散熱等,都屬于熱傳導。

熱傳導過程中傳遞的熱量按照Fourier導熱定律計算:Q=λA(Th-Tc)/δ

其中:

A 為與熱量傳遞方向垂直的面積,單位為m2;

Th 與Tc 分別為高溫與低溫面的溫度;

δ為兩個面之間的距離,單位為m;λ為材料的導熱系數,單位為W/(m*℃)

從公式可以看出,熱傳導過程跟散熱面積、材料的厚度、導熱系數,還有接觸面與散熱面的溫度差等有關系,面積越大,材料越薄、導熱系數越大,熱傳導傳遞熱量越強。

一般說,固體的導熱系數大于液體,液體的大于氣體。例如常溫下純銅的導熱系數高達400 W/(m*℃),純鋁的導熱系數為210W/(m*℃),水的導熱系數為0.6 W/(m*℃),而空氣僅0.025W/(m*℃)左右。

鋁的導熱系數高且密度低,所以散熱器基本都采用鋁合金加工,但在一些大功率芯片散熱中,為了提升散熱性能,常采用鋁散熱器嵌銅塊或者銅散熱器。

舉幾個生活中的熱傳導例子:

①鍋炒菜,鐵鍋導熱很快將菜炒熟;

②小時候,門口賣冰棒用棉被裹住,冰棒長時間不會融化,棉被導熱差;

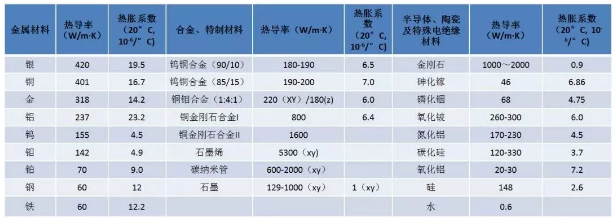

下圖匯總了一些常用材料作為熱沉的性能對比:

我們針對熱沉材料的選用規則:

①熱導率要高;

②與芯片的熱膨脹系數相匹配;

從以上表格看出,熱導率較高,熱膨脹系數與芯片材質相匹配的有:鎢銅合金、金剛石、氧化鈹、氮化鋁,經濟成本考慮目前應用最為廣泛的:銅、鎢銅、氮化鋁等。

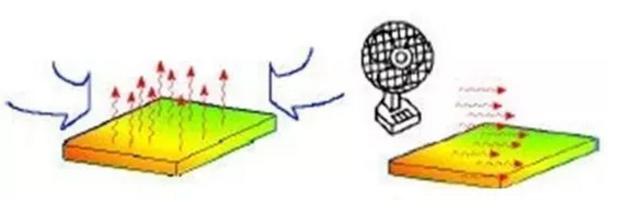

對流換熱:是指運動著的流體流經溫度與之不同的固體表面時,與固體表面之間發生的熱量交換過程,這是通信設備散熱中應用最廣的一種換熱方式。

對流換熱主要分為自然對流換熱和強制對流換熱兩類:

自然對流:主要利用高低溫流體密度差異造成的浮升力做動力交換熱量,是一種被動散熱方式,適用于發熱量較小的環境。而在手機、光模塊等終端產品中主要是自然對流換熱為主。

強制對流換熱:通過泵、風機等外部動力源加快流體換熱速度所造成的一種高效散熱方式,需要額外的經濟投入,適用于發熱量較大、散熱環境較差的情況;在機柜或交換機中工作的光模塊通常采用的風扇冷卻散熱就是典型的強制對流換熱。

生活中的示例:

①電茶壺燒水時,打開蓋子時,可看到熱水和冷水的對流;

②打開剛用熱水泡的茶,可以看到空氣對流。

熱輻射:指通過電磁波來傳遞能量的過程,熱輻射是由于物體的溫度高于絕對零度時發出電磁波的過程,兩個物體之間通過熱輻射傳遞熱量稱為輻射換熱。物體的輻射力計算公式為:

E=5.67e-8εT4

物體表面之間的熱輻射計算是極為復雜的,其中最簡單的兩個面積相同,且正對著的表面間的輻射換熱量計算公式為:

Q=A*5.67e-8/(1/εh +1/εc -1)*(Th4-Tc4)

公式中:T指的是物體的絕對溫度值=攝氏溫度值+273.15;

ε是表面的黑度或發射率。

發射率取決于物質種類,表面溫度和表面狀況,與外界條件無關,也與顏色無關。將印制電路板表面涂敷綠油,其表面黑度可以達到 0.8,這有利于輻射散熱.對于金屬外殼,可以進行一些表面處理來提高黑度,強化散熱。

但是需要注意的是,將外殼涂黑并不能一定強化熱輻射,因為在物體溫度低于 1800℃時,熱輻射波長主要集中于 0.76~20μm 紅外波段范圍內,可見光波段內的熱輻射能量比重并不大。所以將模塊外殼或內部涂黑只能增強可見光輻射吸收,與帶來熱量的紅外輻射無關 。

生活中示例:

①當你在火爐邊上時,會有灼熱感;

②太陽的照射產生熱量。

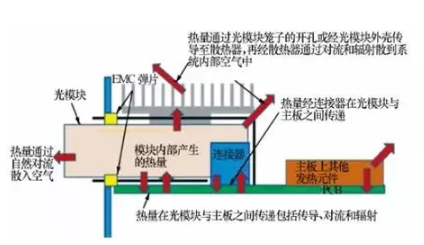

器件整體散熱路徑:

光器件工作時的熱環境如下圖所示。可插拔光收發模塊插入面板之后,內部產生的熱量一小部分由周圍空氣的自然對流散熱,大部分則是通過傳導的方式散熱,熱量總是由溫度高的一端傳遞到溫度低的一端,模塊熱量向上傳遞至封裝外殼,向下傳遞至主板。下圖光模塊的封裝結構整體示意圖,分析模塊的主要散熱路徑。

光器件內部散熱路徑:

內部主要發熱組件包括TOSA發射組件、ROSA接收組件、PCB板上器件及IC控制芯片。芯片產生的熱量主要通過頂部①和底部③以及側面②散熱,而經過引線框架從兩側面傳導到外界的熱量②,實際上由于①、②太小可忽略不計,為提高模塊整體散熱效率,需盡可能提高③的散熱能力,減小各路徑中熱阻的大小和提高其導熱系數。

光器件散熱的重要影響因素:

??通過對光器件的內外部分析,可知影響光器件散熱重要影響因素如下:

??(1)做功器件的熱量及時導出:對于熱流密度較大的器件,如芯片和激光下方的PCB板進行過孔塞銅或嵌銅塊處理,提高熱沉的導熱系數。

??(2)殼體導熱系數:在相同散熱條件下,提高殼體導熱系數有利于降低器件殼溫,同時有利于降低模塊殼體和散熱器之間的溫差

??(3)器件布局:縮短散熱片基板與發熱組件之間的距離,有利于降低器件殼溫及器件殼體和散熱器之間溫差。

??(4)接觸熱阻:器件殼體與散熱器之間的接觸熱阻是器件散熱的重要影響因素。降低接觸熱阻有利于提高器件的散熱性能,進而降低器件殼溫及器件殼體與散熱器之間的溫差。

??(5)散熱器與器件殼體的接觸面積:通過增加散熱器接觸面長度,器件殼溫及器件殼體與散熱器之間的溫差可以降低約1-2 ℃。

以TOSA為例,通過不同Receptacle的結構設計可以看出溫度隨時間變化曲線,如下圖所示,通過熱仿真得知兩種結構溫度差異達到5℃左右。

5G光器件之

散熱分析(下)

最后我們針對目前光通信散熱基材應用最為廣泛的莫屬氮化鋁陶瓷基板,講解氮化

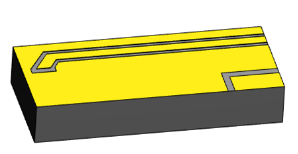

接下來我們將講述器件封裝之氮化鋁陶瓷,重點介紹在光通信行業被廣泛應用的ALN陶瓷,從器件基板、薄膜電路、散熱基板到陶瓷封裝等等,我們都能隨處可見。

我們將通過以下幾方面全面了解ALN 的特點及制作工藝:

①ALN 的性能特點

②ALN的材料制備

③ALN的金屬化工藝

④ALN 的應用

⑤ALN 的性能特點

氮化鋁陶瓷有很高的熱導率, 在陶瓷材料中僅次于SiC和BeO,目前國內平均水平為150W/m·K,國外為180~250/m·K,是氧化鋁陶瓷熱導率的7~8倍;其機械強度和介電強度都優于氧化鋁陶瓷, 膨脹系數、介電性能分別與Si 和氧化鋁陶瓷相近。

因而人們希望用高熱導率的氮化鋁陶瓷替代氧化鈹或氧化鋁陶瓷用于高密度、高性能電子封裝的陶瓷基板材料。

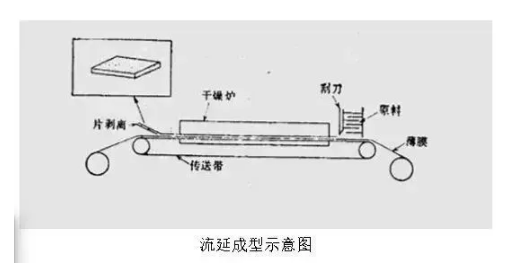

陶瓷基板的成型主要有壓模、干壓和流延成型3種方法。

流延成型類似于攤雞蛋餅,控制刮刀與基帶的間隙就能控制厚度,可以薄至10um以下,厚至1mm以上我們的陶瓷電路基板都是采用的這種方法;

干壓法類似于金屬粉末冶金放入模具中壓鑄成型,適合大塊件;

壓模法就是注塑,可以做成形狀稍復雜的一些結構,如陶瓷插芯采用注塑成型。

下面介紹一些氮化鋁粉末常用的提取方法

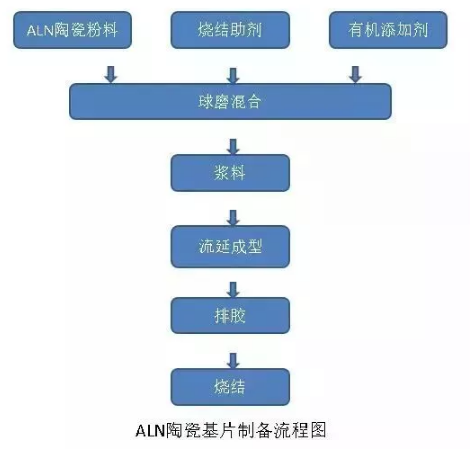

現在使用較多的制備氮化鋁粉末的方法有鋁粉直接氮化法、氧化鋁碳熱還原法、溶膠法、自蔓燃法、等離子合成法、化學氣相沉積法、等等。

1

鋁粉直接氮化法

ALN+N2→2ALN 將鋁粉放入通有氮氣與氨氣的反應的反應爐中加熱到600℃開始反應。我們就能合成大量純度較高的ALN粉,目前有這種方式的大規模生產。但是這種方法一般難以得到顆粒微細、粒度均勻的氮化鋁粉末,通常需要后處理。還有AL顆粒表面氮化后形成ALN層會阻礙氮氣向顆粒的中心的擴散,因此采用這種方法轉化率是一個重要的問題。

2

氧化鋁的碳熱還原法

Al203+3C+N2→2AlN+3CO 這種方法目前運用在工業生產中運用最為廣泛,對其研究進行的比較深入。

在該法中制備氮化鋁粉體中常加入氧化鈣、氟化鈣、氧化釔等作為催化劑,其中加氟化鈣更有效的降低活化能,提高反應速率。這種制備的氮化鋁粉末純度高,成形和燒結性能好,但合成溫度高反應時間長,粉末粒度較大。

這邊需要說明下,如果有懂得金絲鍵合工藝的小伙伴就比較清楚,表面較為粗糙的有顆粒狀明顯的氮化鋁,如果使用這類的氮化鋁濺射薄膜金屬,打線時是不太容易鍵合上的,特別是球焊工藝,很容易出現脫焊狀況。

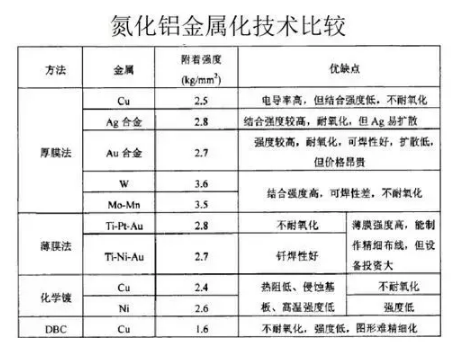

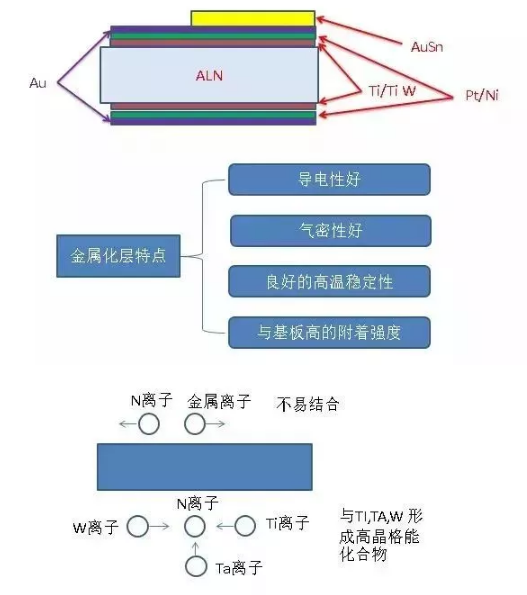

為了器件封裝結構,元器件搭載及輸入、輸出端的連接等目的,氮化鋁陶瓷基板表面常常作金屬化處理。ALN 的陶瓷基片金屬化方法很多,分為以下幾種厚膜金屬化、薄膜金屬化、直接鍵合銅金屬化、化學鍍金屬化等。

在半導體器件行業,最常見應用陶瓷電路基板電極采用是薄膜工藝和厚膜工藝。這兩種工藝方式是完全不一樣的,薄膜工藝指真空蒸鍍、和離子濺射這類能夠精確控制膜的形狀和厚度的成膜工藝,如我們光通信器件貼片載體Ti/Pt/Au 或者Ti/Ni/Au 電極和 AuSn焊料都是采用薄膜工藝制備;

而厚膜工藝指絲網印刷,這類比較粗略簡便的成膜工藝,如泵浦源大功率激光器需要快速散熱都是使用的厚膜渡銅工藝氮化鋁。

大家知道我們光通信器件貼片載體常常采用AuSn共晶焊料,但焊料可不是直接蒸鍍在氮化鋁上的,而是底下有一層電極,采用Ti/Pt/Au 或者Ti/Ni/Au 這幾種金屬組合而成的薄膜電極,而且這幾種金屬都是有蒸鍍先后順序的,這是為什么呢? Ti/Pt/Au跟Ti/Ni/Au的差異性在哪里?

氮化鋁是六方晶纖鋅礦結構,密堆間隙中的Al離子半徑小,價態高, 具有較強的極化作用,使氮化鋁清潔表面的不飽和氮具有較高的化學活性。

通常氮因電負性大,電離勢高而有很強的共價傾向, 即使與低電負性金屬反應,也會因負離子負電荷高, 離子半徑較大而水解。故一般狀況下, 氮不易與金屬反應。Ti,Ta,W 等金屬因能與氮形成高晶格能化合物, 使其在氮化鋁表面附著性能很好。

鈦具有良好的耐蝕性, 較高的比強度和較小的質量密度,然而鈦表面的耐磨性差,易氧化,接觸電阻高,釬焊性差,在某些介質或高溫下鈦的耐蝕性也變差,使其應用受到一定的限制,在鈦上鍍鉑或鍍鎳可以克服以上缺點,鉑鎳鍍層硬度高,電阻小,可釬焊。

最后一層就是我們所熟悉的鍍金層,金子可是個好東西,在空氣中不易氧化,耐腐蝕,導電性能極佳,散熱性能好,還能與其他金屬如錫、銅做成焊料等等。

另外激光器的P面或N面常常都有鍍金處理,與我們的半導體芯片為了形成較好的附著力,跟我們的金絲鍵合能夠有效融合,所以氮化鋁的電極最后一層都需要用鍍金處理,鍍金厚度一般控制在0.5~1um左右,太薄了不行,金絲鍵合的強度難以保證,厚了當然是好事,那成本當然也上去啦。

一般廠家做電極鍍層時都會建議金屬化不能完全到邊,會預留0.05mm的白邊,因為一整片氮化鋁切割小片的時候會導致卷金問題;

Ti的厚度完全取決于氮化鋁拋光的表面粗糙度,目前我們國內也能做成鏡面氮化鋁,粗糙度能夠達到<0.05um,所以Ti厚度一般控制在0.1~0.2um;

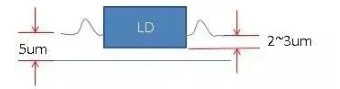

金錫焊料的厚度最小5um以上,我曾做過相應的貼片壓入厚度試驗,一般我們的貼片設備吸嘴壓力參數范圍3~500g左右,共晶焊15g的力道已經很大了,貼完片后將芯片推掉在電鏡掃描下測得芯片陷入厚度為2~3um;

下面我們再來解釋下,電極鍍層Ti/Pt /Au跟Ti/Ni /Au的性能差異

鉑金屬的抗腐蝕性極強,在高溫下非常穩定,電性能亦很穩定,它在任何溫度下都不會氧化。

鎳金屬亦有較好的抗腐蝕性,綜合性能比鉑金屬略遜色,導熱系數比鉑金屬稍高,鎳導熱系數90W, 鉑金屬70W,但是鎳的成本要比鉑低個幾百倍,所以有很多廠家鍍層工藝都是選用的鈦鎳金;如果要使用鈦鎳金鍍層氮化鋁的小伙伴們需要注意了,我曾經在這個工藝上栽過很大的跟頭。

我曾經負責過一大功率半導體封裝工藝,在做樣品時沒太過多關注氮化鋁的鍍層工藝參數,只是注意點都集中在選用高導熱系數的ALN選用的200W,實驗結果散熱性能也是通過要求。

但是這個時候出現了一些問題,有個別樣品半導體芯片出現了“漏電”現象,這里所謂的“漏電”并不是真的漏電,而是芯片N級與P級之間的阻值發生了變化,原本是有一定幾十到一百Ω阻值的,可是“漏電”的芯片阻值只有幾個Ω或是0,也就是芯片的有源層直接導通了。

當時對這個問題沒有太過細想,以為是芯片切割解理時導致芯片有源層損傷導致。

后來在小批量生產時,大規模的爆發了這種“漏電”不良品,不良率有40%~50%,這下問題就嚴重了,矛頭仍然指向芯片端工藝,絲毫沒有注意到氮化鋁。

大伙都知道,我們在做芯片失效分析時,如果找不到直接原因,那只有人機料法環一一排除了,最后排查到氮化鋁這塊,以為是鍍層參數有問題,又更改了相應的鈦鎳金參數,還是不行,領導這時也發話三天內給出解決方案,大伙有體驗過這種手足無措,毫無頭緒的失效分析解決么,多少偉大的攻城師死在城墻門口,一旦城墻被攻破,那種成就感真是比娶了媳婦還美。

沒轍兒,只能不停的各種實驗,最后選用金屬鈦鉑金作為蒸鍍鍍層,實驗結果忽然讓人柳暗花明,撥云見日,“漏電”現象消失得無影無蹤;最后對比兩種熱沉發現,竟然是鎳層搗的鬼;

分析得知,鎳鍍層有很多直徑約1um圓錐狀山峰,類似于金屬的批鋒毛刺,雖然被外面的金層有所覆蓋,但是一但經過高溫回流或者高溫共晶焊時,這些晶須很容易攀附到半導體的有源層,再加上大功率半導體的有源層離氮化鋁鍍金面只有十幾個um的高度,很容易形成短路;

針對熱沉COC類、BOX類器件封裝工藝,目前天孚通信可做專業代工生產,推出高速率BOX有源器件封裝等系列解決方案。TFC擁有高精度貼合,金絲鍵合技術能力,自動化貼片設備精度可達±0.5um,亦可提供穩定AWG/TFF 光學器件方案;

同時擁有高精度精密加工和Recptacle設計裝配能力,TFC還擁有各種類型自由空間隔離器設計和隔離器芯片與插芯貼合以及擁有光學模擬分析能力,可以根據客戶要求定制設計和加工各類型的組件帶透鏡產品。

本文來源:天孚通信

標簽: 點擊: 評論: