0 引言

電子設(shè)備的高性能?高可靠?高精度以及小體積?輕量化的發(fā)展要求使其集成度?功率以及熱流密度越來越高,有效解決散熱問題是保證其性能的前提?目前,常用的散熱方式有自然散熱?風(fēng)冷散熱?液冷散熱?熱管散熱等,其中熱管是一種相變傳熱元件,通過工質(zhì)相變傳熱,當(dāng)量導(dǎo)熱系數(shù)可達(dá)銅的幾倍甚至幾十倍,具有導(dǎo)熱性高?均溫性好等優(yōu)點(diǎn),在各民用領(lǐng)域電子設(shè)備的散熱中廣泛應(yīng)用?但熱管為一維傳熱,獨(dú)立熱管無法滿足電子設(shè)備的散熱需求,為充分利用熱管的高傳熱特性,將熱管與銅板或鋁板結(jié)合形成熱管均溫板是目前常用的一種方式,在軍用領(lǐng)域受到越來越多的關(guān)注和研究?但軍用電子設(shè)備使用環(huán)境惡劣?工況多樣,為驗(yàn)證熱管均溫板在軍用領(lǐng)域電子設(shè)備中應(yīng)用的可行性,需對熱管及熱管均溫板的性能及環(huán)境適應(yīng)性進(jìn)行充分的驗(yàn)證?文獻(xiàn)[2]研究了不同工質(zhì)溝槽式微熱管的傳熱性能?文獻(xiàn)[3–5]研究了不同類型熱管的啟動性能?文獻(xiàn)[6]對比了鋁基均溫板散熱盒?熱管散熱盒和鋁合金散熱盒的散熱性能,相同工況下,熱管散熱盒的散熱性能最優(yōu)?文獻(xiàn)[7]研究了不同加速度條件下,熱管均溫板的傳熱性能及當(dāng)量導(dǎo)熱系數(shù),結(jié)果表明,在0g-13g加速度條件下,熱管均溫板都能正常工作?

上述文獻(xiàn)主要針對熱管的啟動性能和傳熱性能開展研究?為了充分驗(yàn)證熱管均溫板在軍用領(lǐng)域電子設(shè)備中應(yīng)用的可行性,本文對不同工質(zhì)熱管均溫板的散熱性能及不同姿態(tài)下的環(huán)境適應(yīng)性進(jìn)行試驗(yàn)驗(yàn)證,為電子設(shè)備不同工況下選用熱管均溫板提供參考?

1 試驗(yàn)系統(tǒng)及測試要求

1.1測試樣件

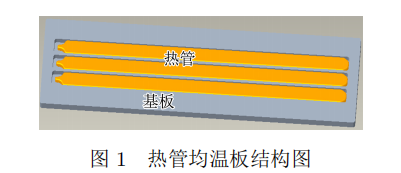

熱管均溫板由鋁基板和熱管組成,尺寸為300mm×70mm×6mm,熱管為銅燒結(jié)芯熱管,通過錫釬焊焊接在鋁基板槽內(nèi)?熱管選用的兩種工質(zhì)分別為水和丙酮,熱管外徑尺寸為Φ8mm,壁厚0.5mm,壓扁至3.5mm后嵌入鋁基板槽內(nèi),測試樣件如圖1所示?

1.2試驗(yàn)系統(tǒng)

試驗(yàn)系統(tǒng)如圖2所示?在熱管均溫板的兩端貼合液冷板?采用EBG電阻作為模擬熱源,在熱管均溫板外露熱管面布置3個電阻,電阻與均溫板貼合面涂抹導(dǎo)熱硅脂?采用直流電源為EBG電阻供電,可通過調(diào)節(jié)電壓控制電阻的功率?采用T型熱電偶測試熱管均溫板表面溫度,熱電偶布置位置如圖3所示,通過溫度采集儀記錄測試數(shù)據(jù)?液冷源作為散熱終端為液冷板提供冷卻液,供液溫度為20℃,供液流量為1.5L/min?

1.3試驗(yàn)項(xiàng)目及要求

為充分驗(yàn)證熱管均溫板的散熱性能,分別對銅–水熱管均溫板及銅–丙酮熱管均溫板在平放?橫放以及豎放姿態(tài)下的散熱性能進(jìn)行測試對比,熱管均溫板的放置姿態(tài)如圖4所示?

為驗(yàn)證熱管均溫板的環(huán)境適應(yīng)性,分別對銅–水熱管均溫板及銅–丙酮熱管均溫板在平放?橫放以及豎放姿態(tài)下進(jìn)行高溫儲存?低溫儲存和溫度循環(huán)試驗(yàn),試驗(yàn)條件如下:

1) 高溫儲存按GJB150A—2009中試驗(yàn)方法,溫度+90℃,保溫48h;

2) 低溫儲存按GJB150A—2009中試驗(yàn)方法,溫度?55℃,保溫24h;

3) 溫度循環(huán)按GJB150A—2009中試驗(yàn)方法,高溫+90℃,低溫?55℃,保溫時間1h,轉(zhuǎn)換時間≤1min,循環(huán)次數(shù)30次?

為驗(yàn)證環(huán)境試驗(yàn)對熱管均溫板性能的影響,在高溫儲存?低溫儲存和溫度循環(huán)試驗(yàn)后再進(jìn)行散熱性能的測試及對比分析?

2 試驗(yàn)結(jié)果及分析

2.1銅–水熱管均溫板測試結(jié)果

試驗(yàn)中測試了不同功率?不同放置姿態(tài)下熱管均溫板的表面溫度,分析了不同放置姿態(tài)對熱管均溫板傳熱性能的影響?通過調(diào)節(jié)直流電源,使模擬熱源功率分別為60W,90W和120W,記錄8個測溫點(diǎn)的溫度,如表1所示?

由表1中數(shù)據(jù)可知,60W熱源平放時,各測溫點(diǎn)最高溫度為30.2℃,最大溫差為3.1℃;橫放時,各測溫點(diǎn)最高溫度為30.5℃,最大溫差為3.1℃;豎放時,各測溫點(diǎn)最高溫度為30.7℃,最大溫差為4.2℃?90W熱源平放時,各測溫點(diǎn)最高溫度為35.8℃,最大溫差為4.5℃;橫放時,各測溫點(diǎn)最高溫度為36.1℃,最大溫差為5.8℃;豎放時,各測溫點(diǎn)最高溫度為36.0℃,最大溫差為5.9℃?120W熱源平放時,各測溫點(diǎn)最高溫度為42.0℃,最大溫差為4.6℃;橫放時,各測溫點(diǎn)最高溫度為43.9℃,最大溫差為9.5℃;豎放時,各測溫點(diǎn)最高溫度為48.9℃,最大溫差為10.1℃?綜合分析表1中試驗(yàn)結(jié)果可以看出,隨著功率的增加,不同姿態(tài)下均溫板各測點(diǎn)的最高溫度及最大溫差均增大;功率相同時,不同姿態(tài)下均溫板各測點(diǎn)的最高溫度及最大溫差在平放時最小,豎放時最大?

對銅–水熱管均溫板在不同姿態(tài)下分別進(jìn)行高溫儲存?低溫儲存和溫度循環(huán)試驗(yàn)?高溫儲存?低溫儲存和溫度循環(huán)試驗(yàn)后,平放和橫放的銅–水熱管均溫板均未出現(xiàn)異常現(xiàn)象,且試驗(yàn)后產(chǎn)品的散熱性能與試驗(yàn)前基本一致,無明顯變化?對于豎放的銅–水熱管均溫板,高溫儲存試驗(yàn)后產(chǎn)品未出現(xiàn)異常現(xiàn)象;低溫儲存和溫度循環(huán)試驗(yàn)后,在產(chǎn)品下端熱管均出現(xiàn)了鼓包現(xiàn)象,如圖5所示?

豎直放置時,內(nèi)部工質(zhì)受重力作用匯聚在底部,由于熱管內(nèi)部工質(zhì)為水,低溫時水結(jié)冰膨脹,導(dǎo)致鼓包?

2.2銅–丙酮熱管均溫板測試結(jié)果

不同功率下,采用銅–丙酮熱管均溫板進(jìn)行散熱性能測試,各測溫點(diǎn)的溫度如表2所示?

由表2中數(shù)據(jù)可知,60W熱源平放時,各測溫點(diǎn)最高溫度為46.7℃,最大溫差為7.5℃;橫放時,各測溫點(diǎn)最高溫度為44.9℃,最大溫差為7.7℃;豎放時,各測溫點(diǎn)最高溫度為47.3℃,最大溫差為9.7℃?90W熱源平放時,各測溫點(diǎn)最高溫度為59.4℃,最大溫差為11.4℃;橫放時,各測溫點(diǎn)最高溫度為53.1℃,最大溫差為11.2℃;豎放時,各測溫點(diǎn)最高溫度為60.9℃,最大溫差為15.8℃?120W熱源平放時,各測溫點(diǎn)最高溫度為71.4℃,最大溫差為14.0℃;橫放時,各測溫點(diǎn)最高溫度為65.3℃,最大溫差為14.9℃;豎放時,各測溫點(diǎn)最高溫度為84.9℃,最大溫差為20.0℃?綜合分析表2中試驗(yàn)結(jié)果可以看出,不同功率和姿態(tài)下,銅–丙酮熱管均溫板的測試結(jié)果與銅–水熱管均溫板的測試結(jié)果趨勢一致?

對銅–丙酮熱管均溫板在不同姿態(tài)下分別進(jìn)行高溫儲存?低溫儲存和溫度循環(huán)試驗(yàn)?各項(xiàng)試驗(yàn)后,銅–丙酮熱管均溫板均未出現(xiàn)異常現(xiàn)象,且試驗(yàn)前后,均溫板的散熱性能無明顯變化?

2.3測試結(jié)果分析

由上述測試結(jié)果可以看出,相同工況下,銅–水熱管均溫板表面的溫度及溫差均低于銅–丙酮熱管均溫板,說明相同規(guī)格的銅–水熱管的傳熱性能優(yōu)于銅–丙酮熱管?原因是,在外部冷卻條件和均溫板結(jié)構(gòu)相同的條件下,影響傳熱性能的主要因素是熱管內(nèi)部工質(zhì)的熱物性能,水相較于丙酮具有更高的汽化潛熱?比熱容和導(dǎo)熱系數(shù),在工作過程中,蒸發(fā)端和冷凝端工質(zhì)與管壁之間的傳熱熱阻更小,因此溫差相對較小?同種工質(zhì)熱管均溫板在相同散熱功率?不同放置姿態(tài)下,豎直放置時均溫板表面溫差較大?原因在于,測試系統(tǒng)的冷端布置于均溫板的兩端,對于靠下部分的熱量傳輸,工質(zhì)氣液循環(huán)受到重力影響,循環(huán)阻力增大,熱傳輸效率降低?

從不同姿態(tài)下熱管均溫板的環(huán)境適應(yīng)性試驗(yàn)結(jié)果可知,豎直姿態(tài)下,銅–水熱管均溫板在低溫儲存和溫度循環(huán)試驗(yàn)時均出現(xiàn)鼓包現(xiàn)象,而銅–丙酮熱管均溫板在3種姿態(tài)下均未出現(xiàn)異常現(xiàn)象?原因是,豎直姿態(tài)下熱管內(nèi)工質(zhì)受重力影響匯集在熱管底部,對于銅–水熱管,內(nèi)部工質(zhì)水在低溫環(huán)境下出現(xiàn)結(jié)冰,體積膨脹,產(chǎn)生較大的局部壓力致使熱管底部鼓包甚至破裂,而丙酮的凝固點(diǎn)為?94.6℃,在低溫?55℃時不會出現(xiàn)結(jié)冰現(xiàn)象,因此銅–丙酮熱管未出現(xiàn)鼓包現(xiàn)象?

3 結(jié)束語

本文針對工質(zhì)分別為水和丙酮的熱管均溫板在不同姿態(tài)下的散熱性能以及環(huán)境適應(yīng)性進(jìn)行了試驗(yàn)研究,結(jié)論及建議如下:

1) 相同工況下,相同規(guī)格的銅–水熱管均溫板的傳熱性能優(yōu)于銅–丙酮熱管均溫板;

2) 管徑為Φ8mm?壁厚為0.5mm?壓扁后厚度為3.5mm的銅–水熱管,豎直放置時,在?55℃環(huán)境下,會出現(xiàn)鼓包現(xiàn)象;

3) 銅–丙酮熱管均溫板的耐低溫及溫度循環(huán)沖擊性能優(yōu)于銅–水熱管均溫板;

4)對于存在0℃以下低溫使用環(huán)境的產(chǎn)品,不建議選用此規(guī)格以及厚度更薄的銅–水熱管?文中僅驗(yàn)證了一種規(guī)格的銅–水熱管,對于其他規(guī)格的銅–水熱管的環(huán)境適應(yīng)性還需進(jìn)一步驗(yàn)?

本文來源:中國知網(wǎng) 版權(quán)歸原作者所有,轉(zhuǎn)載僅供學(xué)習(xí)交流,如有不適請聯(lián)系我們,謝謝。

標(biāo)簽: 點(diǎn)擊: 評論: