0引言

在信息網絡發達的當今,大數據?云計算?人工智能的大量應用,特別是在享受5G網絡給人們帶來的快速與便捷同時,對電子元件的散熱需求也與日俱增?傳統的散熱翅片已不能滿足高功率?高集成芯片的散熱需求。

兩相流翅片便應運而生,兩相流是指冷卻液的氣液兩種狀態,氣液兩相界面間發生隨機變動,在氣相與液相間形成不同組合的相界面,且相界面分布呈現不同的幾何形狀,將其稱為流型?由于氣液的可壓縮性,使得其相變過程及形式極為復雜,也為兩相流的研究和應用提供了廣泛的發展空間?

1散熱器的基本結構

散熱器的基本結構通常包括起均溫作用的基板及散熱作用的翅片?兩者必須相互配合,發揮各自的性能特點,才能有效地發揮出整個散熱器的性能?

起均溫作用的基板主要承載著將小熱源?高密度的熱源分散開,最理想狀態是能夠均勻分布在整個基板上?同時,基板還承載著熱源的安裝和固定?為了使散熱均勻,通常會在基板上預埋比基材散熱性能高的熱管及均溫板(Vapor Chamber),以提高基板的散熱性能?

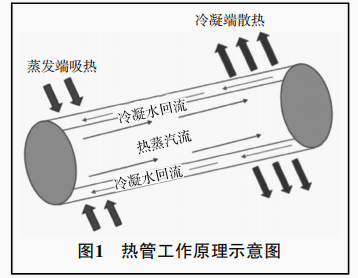

在此,首先簡單介紹熱管的工作原理?熱管是一種單方向傳熱的物體,由于銅的導熱系數大約為400W/(m·K),因此主要選擇銅材作為基材?主要載體是薄壁銅管,在銅管的內壁通常做成吸附力很好的毛細結構,以利于液體的快速回流?腔體內部充有一定量的傳熱液體介質,使其在熱源接觸到熱管的蒸發端時,液體介質快速蒸發而變成蒸汽,在壓力差的作用下快速將熱量帶到冷凝端,實現了熱量的遠距離快速傳送?當蒸汽到達冷凝端后,遇到低溫的銅管壁后凝結成水,在內壁毛細結構吸附力作用下,快速流回蒸發端,從而實現熱管的整個循環傳熱效果?在同等條件下,熱管的導熱率能是固體銅的幾十倍,其工藝技術也相當成熟,制作成本相對較低,在散熱領域得到廣泛應用?

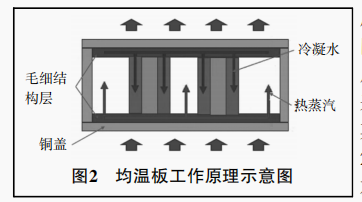

熱管是單相均溫部件,只能在單方向上提供均溫傳熱?均溫板則在平面內兩方向上具有均溫效果,它的主要結構有上下層銅蓋?附著在銅蓋內表面的毛細結構層?中間起支撐作用的銅柱及其表層覆蓋的毛細結構層?其傳熱原理是:熱源在底層蓋板傳熱后,熱量會在底層蓋板迅速擴展開來,由于內部附著的毛細結構層作用,內部填充的水介質會迅速被加熱而變成水蒸汽?在內部壓力差的作用下,水蒸汽被蒸發后擴散到上層蓋板,在上下蓋板的溫差作用下,蒸汽遇冷而凝結成水并儲存在內部毛細結構層中?在毛細力和壓力差作用下,水被吸回到底層蓋板上的毛細結構層內,從而再次被蒸發,形成整個循環傳熱過程?由此可見,均溫板的傳熱過程與熱管類似,但是其傳熱效果是在二維空間,X?Y兩方向能等效傳熱?同時,其傳熱原理也是利用了內部介質的相變過程,傳熱效率比純固體銅高,因而在同一平面內的多個熱源散熱應用中得到廣泛應用?

散熱翅片則是提供有效的散熱面積來幫助將基板上的熱量散發出去?通常設計時需要考慮翅片的間距?高度?厚度等參數?因為翅片的材質與基板一樣采用鋁材質,其導熱系數為237W/(m·K)左右?在加工工藝性方面限制了翅片的設計參數時,提高翅片的散熱性能對整個散熱器的性能有著至關重要的作用?

2翅片的結構優化

2.1常規純鋁翅片

常用的散熱翅片所用材質為鋁材,因為其傳熱效率好?密度較低,其加工方式有多種工藝可實現,因而得到廣泛應用?按其加工工藝分類,有鋁擠型翅片?壓鑄成型翅片?鑲嵌翅片等?各種工藝之間存在不同的翅片參數,如翅片高度?翅片厚度?翅片間距離等?由熱傳學基本公式可知:Q=-kAcΔT/L?式中:Q為傳熱功率,W;k為材料傳熱系數,W/(m·K);Ac為傳播熱量的通過面積,m2;ΔT為2個面的溫度差,℃;L為2個面之間的距離,m?提高Ac/L的比值最有利于提高傳熱效率,因此很有必要研究如何提高翅片的散熱效率?

除了翅片本身的效率外,也得考慮翅片與基板之間的熱阻值,這部分熱阻值越小,整個散熱器的效率也越高?因此,為了減小翅片與基板之間的熱阻值,最有效的辦法是將翅片與基板設計成一體成型?通常可采用擠出成型工藝或壓鑄成型工藝加工翅片?但由于加工工藝的限制,翅片的厚度?高度?齒間距受到加工工藝的限制,因而開發了鑲嵌翅片的工藝方法,翅片單獨加工,其高度與厚度可按設計需求來實現?再通過焊接與擠壓等方式來將翅片與基板結合為一體式?其結構原理如圖3所示?

2.2多孔扁管翅片

如前面所介紹,所采用翅片為純鋁實體材料所形成,其傳熱效率主要決定于材料本身的導熱系數?翅片的厚度與高度?在質量和成本的平衡下,翅片的厚度和高度比值不能做得很大,很大程度上限制了純鋁實體材料翅片的散熱效率?為此特開發了兩相流散熱翅片結構來解決傳統散熱翅片效率低下的困境?

兩相流翅片就是在翅片內部創建微通道結構,內部再充滿能產生相變的液體介質?當翅片在局部受熱時,內部介質受熱后迅速蒸發而變成氣態的導熱介質,將局部熱量帶至冷凝端,在冷凝翅片的降溫作用下,氣態介質又轉變為液態的介質?由此可見,兩相流翅片的散熱不再單純依靠翅片的本身材料來散熱,其中內部的液體導熱介質起了很大作用,大大提高了翅片的散熱效率?因此,兩相流翅片也成為一種新型的高效散熱翅片,特別是在自然對流散熱狀態下的散熱器上得到廣泛應用,比如大力發展的5G基站散熱便越來越多采用這種翅片?

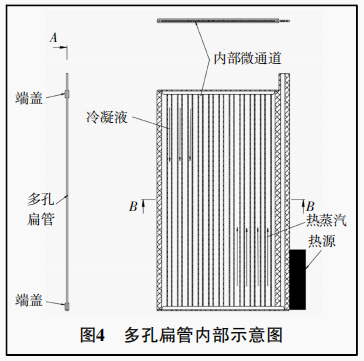

圖4所示是多孔扁管式翅片的基本結構?其中多孔扁管是通過擠出成型加工,內部形成微小的通孔結構,用于存儲冷卻介質并形成氣液轉換的通道?兩端的端蓋是通過鈑金折彎加工,再通過釬焊的方式將兩端端蓋和中間多孔扁管焊接成一體?這樣一來,兩端便形成了多孔流道的匯集腔體,將各個流道相互貫通?內部冷卻液加熱后在流道內迅速上升,遇頂部溫度較冷的散熱翅片后形成冷凝液沿流道迅速回流至底部熱源端,依此循環工作并最終形成了兩相流多孔扁管式翅片?

2.3蜂窩狀流道翅片

蜂窩狀流道翅片是指翅片形成流道后的形狀與蜂窩形狀相似,內部流道橫向和縱向均相互貫通?如圖5所示,從流道布置圖來看,流道的布置形狀將更加隨意,與上述多孔扁管流道翅片相比,翅片形狀可任意裁切成不規則形狀,隨熱源的分布不同而進行流道的調整,這將大大減少散熱器整體質量,在成本或整體質量方面都將有更大優勢?

該翅片的加工工藝方式?采用的是一種高壓空氣吹脹工藝,多采用鋁板材來加工?首先在一層鋁板材上印刷碳粉形成流道區域,然后將另一層鋁板材覆蓋在印刷好的流道板材上,再經過輥壓工藝軋制后將兩層板結合成一張板材?在沒有印刷碳粉的區域板材結合很致密,在有碳粉的區域便為流道預留了空間?接下來就是通入高壓空氣來吹脹有碳粉的流道區域,通過模具設定流道的高度,在兩層板之間形成一定的流道高度,并將多余的碳粉吹出,這樣便形成了所需要的流道翅片?再通過注入一定量的冷卻液后,整個翅片便形成了兩相流翅片?

從上述工藝介紹可知,該加工工藝流程相對較多,前期投入資金較大,此種翅片適合于大批量生產?該工藝在國內比較成熟,穩定性相對較高,翅片所承受的工作壓力較高,在通信和制冷行業得到大量應用?

2.4環形流道結構翅片

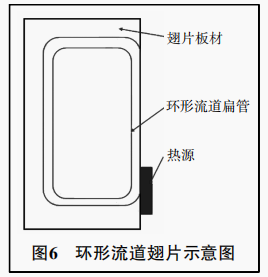

通過以上兩種翅片的介紹可知,由于其內部流道的增加,其翅片的性能均由冷卻液的相變過程所決定,性能會比原始的實體材料翅片有所提高?但同時也都存在相同的問題,就是流道不可能盡量接近翅片邊緣,受到了加工工藝的限制?這將導致翅片根部與熱源底部之間的熱阻還是由實體材料所決定?為了解決這一問題,特開發了該種類型的環形流道翅片?大致結構如圖6所示?

該翅片的主要結構相對簡單,主要由兩部分組成:一是開發的核心結構環形流道扁管;另一個是起承載作用的翅片板材?為了確保足夠的承壓能力,環形流道扁管選擇多孔扁管彎曲成型,內部注入一定量的冷卻液介質,并焊接密封形成一體結構?環形流道扁管與翅片之間采用膠焊的方式結合成一體,便形成了整個兩相流翅片?從結構上看,該翅片的流道結構能夠很好地接近翅片邊緣,在將翅片埋入熱源基板時,流道也可以同時埋入基板,這將大大增大流道與熱源之間的接觸,很大程度上減少了翅片與基板之間的熱阻,成功地解決了以上兩種翅片所存在的問題?

通過對以上3種翅片的介紹,每種翅片各有其特點,相互之間互為補充,為開發兩相流翅片散熱器奠定了堅實的基礎?

3不同結構翅片的性能對比測試

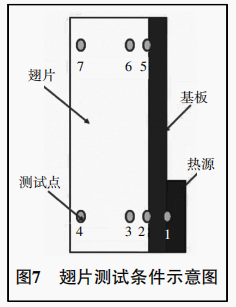

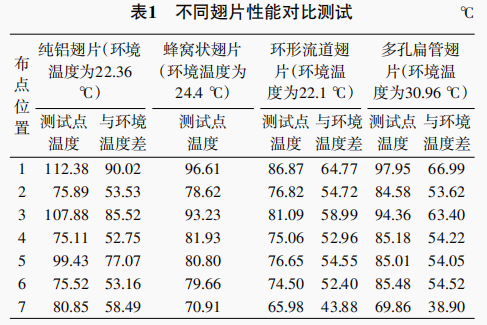

為了驗證以上翅片的性能,設定一種特定的測試條件,分別對比測試其性能?如圖7所示,分別將翅片嵌入熱源基板中,保持相同的嵌入深度?將散熱器置于自然對流狀態下,并使用相同功率的熱源大小,本次測試采用100W加熱功率,分別測試熱源的溫度?翅片上不同位置的溫度,記錄各點溫度,如表1所示?

根據表1測試數據,經過熱源的溫度對比發現,環形流道翅片對應的熱源溫度相對較低,其次是多孔扁管翅片,再次是蜂窩狀翅片,純鋁翅片對應的熱源溫度最高?測試結果與設計之初的設想基本一致,主要差別在于翅片上流道與基板上熱源之間的熱阻值?再對比每種翅片的均溫性,發現溫差最小的是蜂窩狀翅片,溫差最大的是純鋁翅片,溫差將近2倍?這也再次驗證了兩相流翅片效率比純鋁翅片的效率高?

4結語

經過本文的研究表明:首先,兩相流翅片的傳熱效率高于相同材料的純實體材料翅片,也奠定了開發兩相流翅片的必然性;其次,提供了解決問題的思路,在原理分析正確的基礎上,可列舉多種解決問題的思路,并通過實驗的方法驗證其正確性?

本文來源:機械工程師 版權歸原作者所有,轉載僅供學習交流,如有不適請聯系我們,謝謝。

標簽: 散熱器 點擊: 評論: