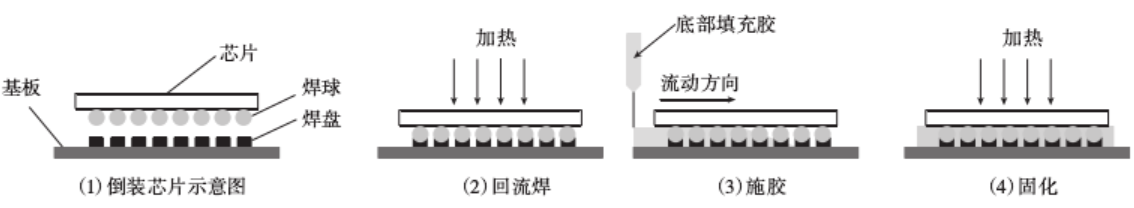

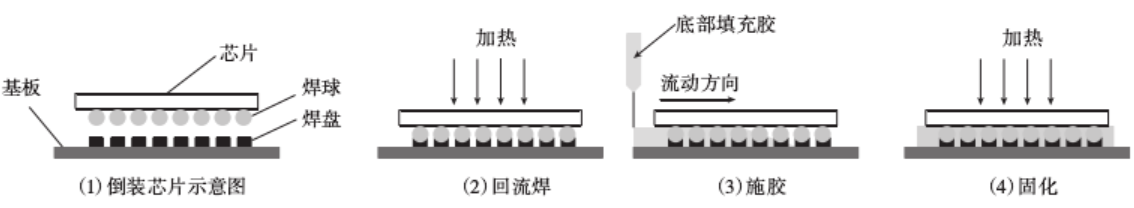

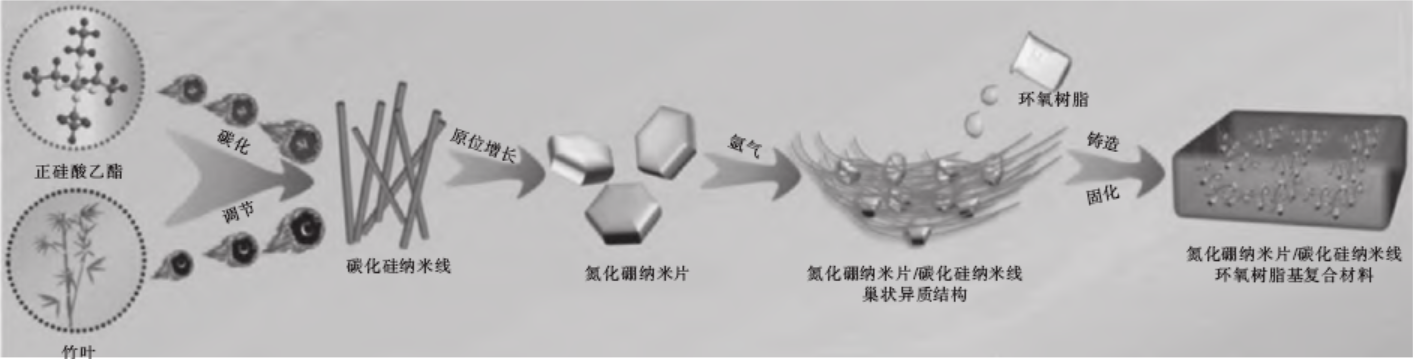

摘要:底部填充膠(Underfill)作為一種重要的集成電路封裝電子膠粘劑,在先進(jìn)封裝如 2.5D、3D 封裝中,用于緩解芯片封裝中不同材料之間熱膨脹系數(shù)不匹配帶來的應(yīng)力集中問題,進(jìn)而提高器件封裝可靠性。在各種底部填充材料中,環(huán)氧樹脂基底部填充膠是最常用的,也是商業(yè)化最成熟的產(chǎn)品。然而,廣泛使用的毛細(xì)管環(huán)氧基底部填充膠材料的導(dǎo)熱系數(shù)較低,無法滿足功率密度更高的下一代先進(jìn)封裝芯片不斷增長的散熱要求。盡管已經(jīng)發(fā)明了許多提高環(huán)氧樹脂導(dǎo)熱系數(shù)的策略,但其作為性能要求復(fù)雜的底部填充材料的應(yīng)用仍然很困難,優(yōu)化用于倒裝芯片封裝用底部填充材料的熱-電-機(jī)械性能仍然是一個(gè)巨大的挑戰(zhàn)。本文回顧了導(dǎo)熱環(huán)氧樹脂基底部填充膠材料為滿足關(guān)鍵散熱要求而取得的最新進(jìn)展。同時(shí),為高功率密度電子器件的電子封裝設(shè)計(jì)具有高導(dǎo)熱高可靠性的底部填充材料提供思路。關(guān)鍵詞:底部填充膠;環(huán)氧樹脂;導(dǎo)熱性電子封裝,從20世紀(jì)50年代的通孔技術(shù)(THT)、80 年代的表面貼裝技術(shù)(SMT)、90 年代的球柵陣列(BGA)和 21世紀(jì)初的芯片級(jí)封裝(CSP)迅速發(fā)展起來。因?yàn)榈寡b芯片提供更高的輸入/輸出(I/O)密度、更短的互連、更好的散熱、小尺寸和低輪廓,使得芯片的有源面朝下,并通過焊點(diǎn)直接與基板互連的倒裝芯片技術(shù),已經(jīng)成為 CSP 最具吸引力的一種封裝方法。盡管倒裝芯片封裝比傳統(tǒng)的引線鍵合有許多優(yōu)點(diǎn),但仍存在諸如散熱難的問題和挑戰(zhàn)。由于 IC 芯片(硅CTE,約 2.5 ppm/K)和基板(FR-4 CTE,18~24 ppm/K)之間的熱膨脹系數(shù)(CTE)不匹配,會(huì)對(duì)焊點(diǎn)(CTE 22~26 ppm/K)施加大的熱機(jī)械應(yīng)力,導(dǎo)致熱循環(huán)過程中失效。1987年,日立公司展示了一種新方法,通過在芯片與基底之間填充具有良好附著力的可固化樹脂,有效地重新分配了熱應(yīng)力。1996 年,WONG 等首先提出了無流動(dòng)填充技術(shù),大大提高了底部填充工藝的生產(chǎn)效率。在隨后的幾年里,模壓填充、晶圓級(jí)填充和其他底部填充工藝也被開發(fā)出來,以滿足倒裝芯片封裝日益增長的功能要求。試驗(yàn)證明,底部填充膠可以降低關(guān)鍵焊點(diǎn) 10%~25% 的應(yīng)力緩沖能力,極大地提高了器件的可靠性。此外,底部填充膠可以保護(hù)芯片和焊點(diǎn)免受氧氣和水分的腐蝕,以及機(jī)械應(yīng)變,如沖擊、跌落和振動(dòng),進(jìn)一步提高電子元器件的可靠性。根據(jù)倒裝封裝填充工藝,目前的填充工藝主要分為毛細(xì)管底部填充、無流動(dòng)底部填充和模壓底部填充工藝。由于毛細(xì)管底部填充工藝簡單、形成不完全填充和空隙缺陷的概率較低,兼容性更好,在實(shí)際應(yīng)用中得到廣泛應(yīng)用,并覆蓋了超過 60%的底部填充市場。毛細(xì)管底部填充工藝是在基板上加入助熔劑,將芯片有源面倒置在基板上,通過回流焊將芯片與基板相連,清理剩余助熔劑。組裝后,底部填充膠利用毛細(xì)現(xiàn)象施膠填入芯片與基板的空隙中。最后通過加熱固化,完成封裝,具體過程如圖1所示。

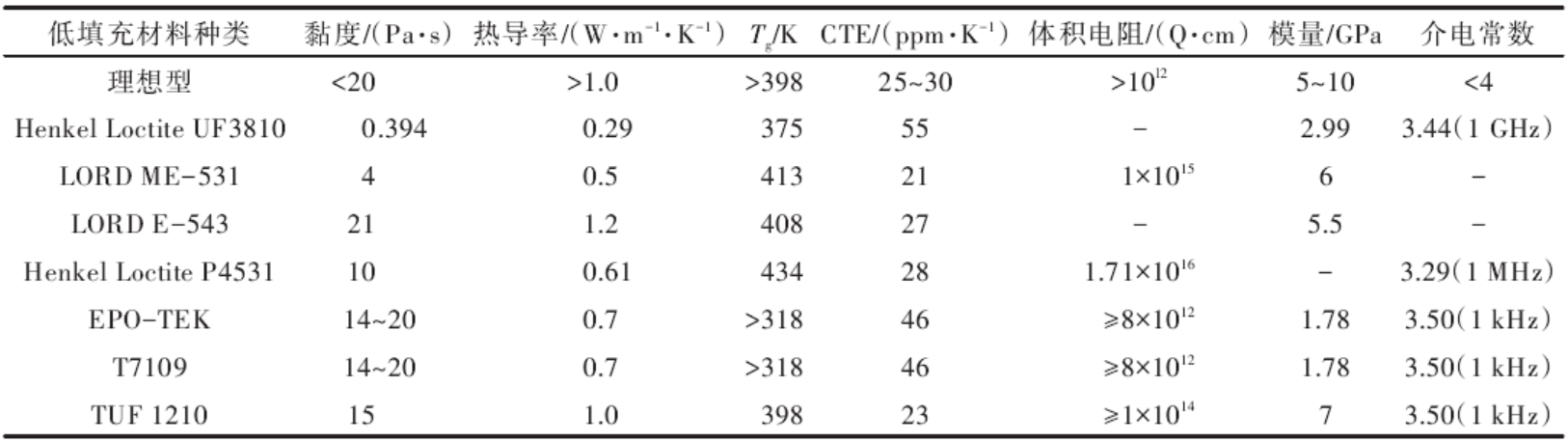

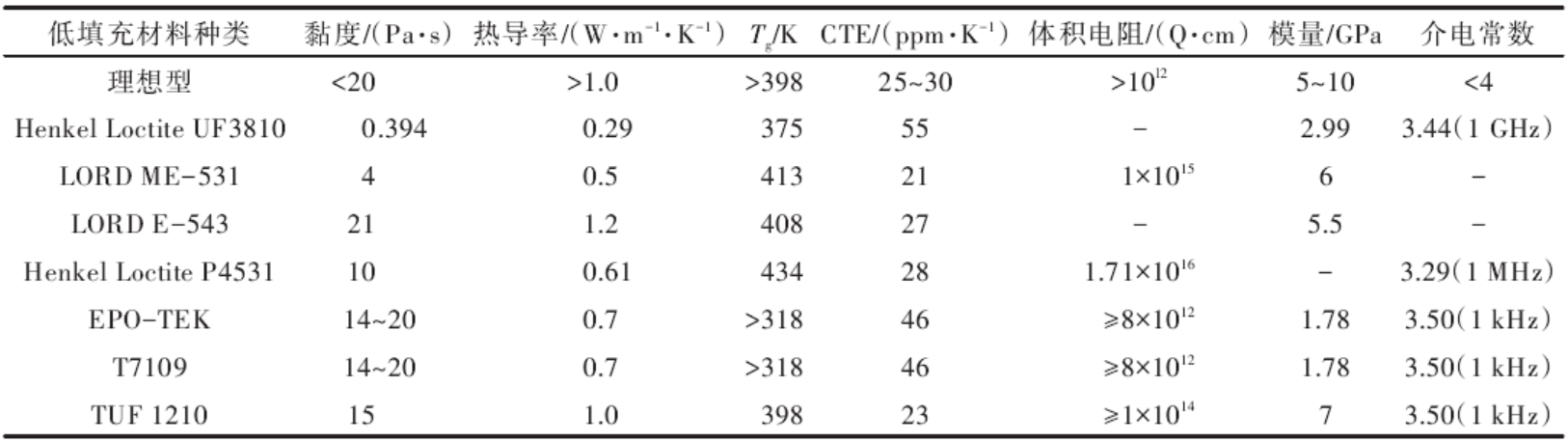

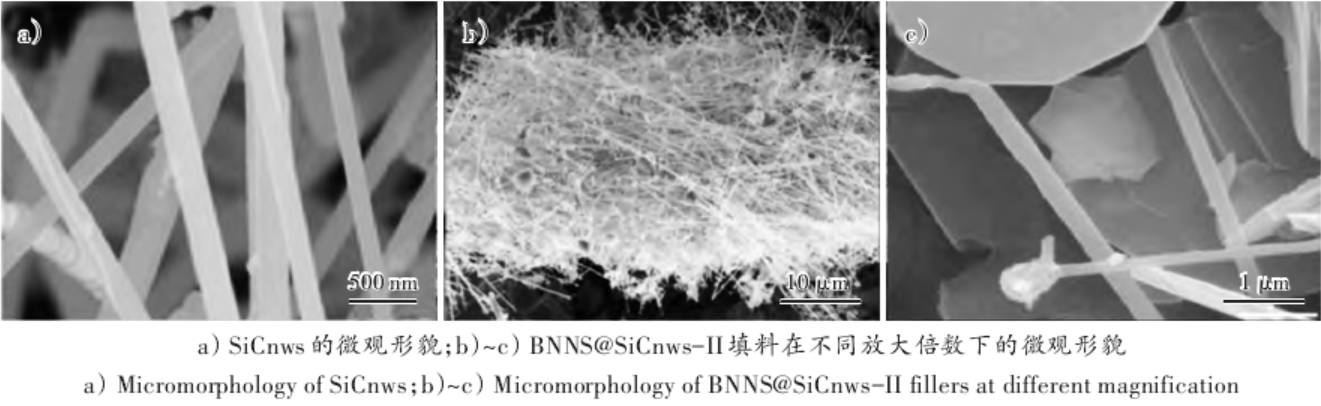

一般而言,底部填充膠應(yīng)具有低黏度,以便其能夠容易地流動(dòng)并完全填充芯片和基板之間的間隙。與焊點(diǎn)之間的CET 較小,以及較高的玻璃化轉(zhuǎn)變溫度(Tg),以確保電子設(shè)備即使在較高工作溫度下的可靠性。底部填充膠的彈性模量和斷裂性能也與器件的完整性和可靠性有關(guān)。此外,底部填充膠應(yīng)采用電絕緣材料(避免短路)、介電常數(shù)低(保證信號(hào)傳播速度高)、介電損耗系數(shù)低(減少信號(hào)損耗)。半導(dǎo)體集成電路技術(shù)在過去的 50 年里發(fā)展迅速,晶體管柵極長度已經(jīng)從 10 μm 減少到 4 nm,并且芯片堆疊技術(shù)已經(jīng)實(shí)現(xiàn)了從 2D、2.5D 演變到 3D,并伴隨著局部功率密度達(dá)到100 W/cm2以上。集成電路芯片在積累熱量時(shí)產(chǎn)生的過量熱量會(huì)導(dǎo)致溫度的急劇上升,從而呈指數(shù)級(jí)降低電子設(shè)備的壽命。因此,高效的散熱也是保證其可靠性和性能的關(guān)鍵。用于電子封裝的理想高性能底部填充材料應(yīng)同時(shí)具有高導(dǎo)熱系數(shù)(>1.0 W·m–1·K–1)、高電阻率(>1012 Ω·cm)、低黏度(298 K 時(shí)<20 Pa·s)、適當(dāng)?shù)?CTE(25~30 ppm/K)、高 Tg(>398 K)、低介電常數(shù)(298 K 和 1 kHz 時(shí) <4.0)和低的介電損耗因子(298 K和1 kHz時(shí)<0.005),如表1所示。表1 理想的和當(dāng)前商業(yè)底填充材料的典型性能

然而,傳統(tǒng)的環(huán)氧基底填充材料的導(dǎo)熱系數(shù)通常低于 0.4 W/(m·K),這很難滿足不斷增加的散熱要求。SEO 等通過試驗(yàn)證明,隨著底填充材料的導(dǎo)熱系數(shù)從 0.4 W/(m·K)增加至 1.0 W/(m·K),封裝的熱阻降低了 22%,導(dǎo)致更好的散熱。因此,底填充材料的導(dǎo)熱系數(shù)對(duì)于功率密度不斷增加的微電子技術(shù)非常重要。通常,為提高導(dǎo)熱性能,通過在環(huán)氧樹脂中加入大量的導(dǎo)熱無機(jī)填料,可以提高底填材料的導(dǎo)熱性。但無機(jī)填料的存在增加了底部填充膠的黏度,填充時(shí)間更長,難以消除流動(dòng)過程中內(nèi)部的空隙,導(dǎo)致應(yīng)力集中而失效。因此,制造具有組合熱-電-機(jī)械性能,特別是高導(dǎo)熱系數(shù)和低黏度的底填材料是迫切的需要和挑戰(zhàn)。環(huán)氧樹脂具有良好的力學(xué)性能、高耐熱性和易加工性,因此被廣泛用于倒裝芯片底部填充材料。但固化的環(huán)氧基團(tuán)內(nèi)部無序的非晶態(tài)鏈結(jié)構(gòu)導(dǎo)致嚴(yán)重的聲子散射和低的傳熱效率,因此傳統(tǒng)的環(huán)氧樹脂導(dǎo)熱系數(shù)一般在 0.2 W/(m·K)以下,限制了其作為底部填充材料的散熱能力。將高導(dǎo)熱性填料加入到環(huán)氧樹脂中已被證明是一種簡便、有效的方法,可以提高導(dǎo)熱性,同時(shí)保持良好的加工性/流動(dòng)性。這是制造倒裝芯片底部填充材料最常用且最有前景的一種策略。WEI 等采用溶膠-凝膠法合成了富含 SiO2涂層的多壁碳納米管(MWCNT@SiO2),并將其加入環(huán)氧基體中,如圖2所示。

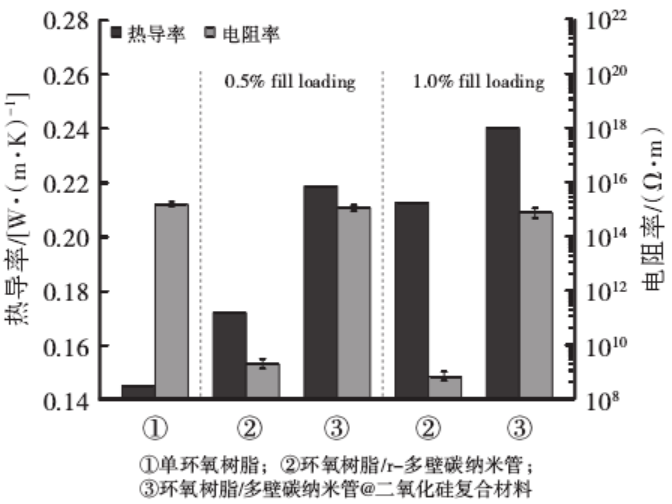

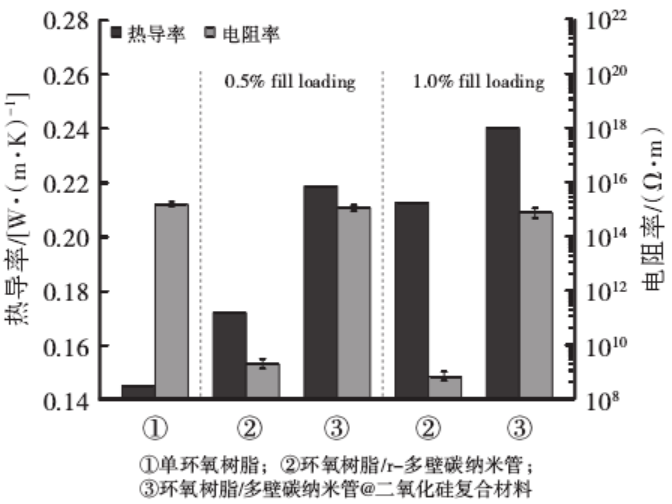

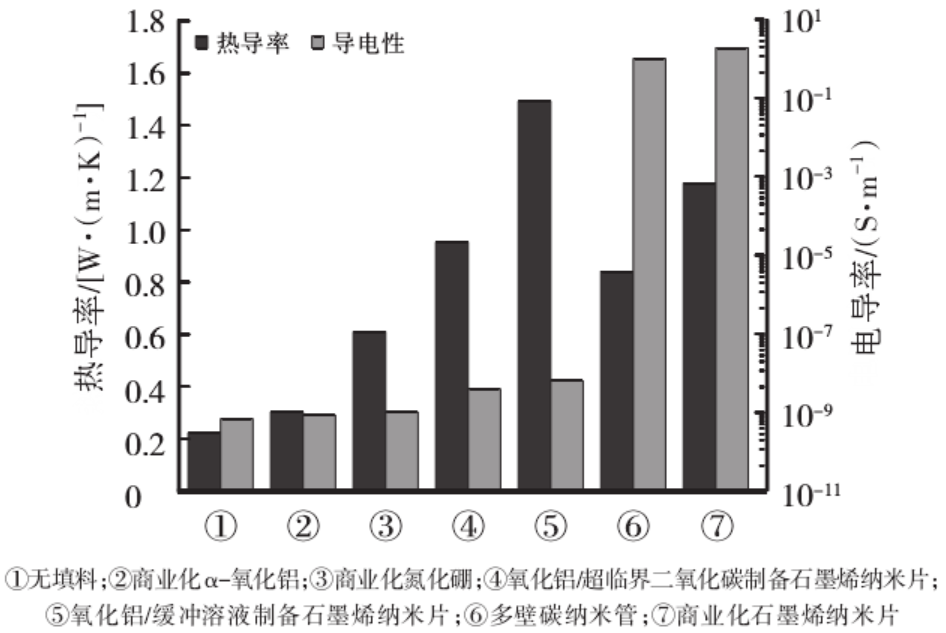

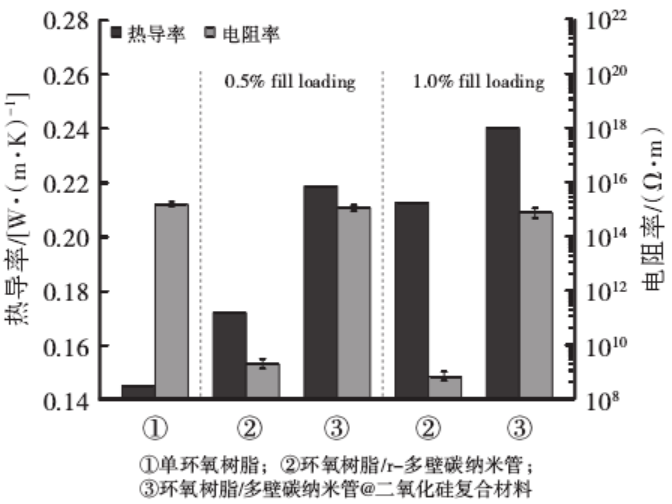

圖2 MWCNT@SiO2及其環(huán)氧樹脂復(fù)合材料的示意圖較弱的硅中間殼不僅緩解了多壁碳納米管與軟環(huán)氧樹脂之間的模量不匹配,而且改善了它們之間的相互作用。環(huán)氧樹脂/MWCNT@SiO2復(fù)合材料的熱導(dǎo)率在低負(fù)載量為 0.5% 和 1% 時(shí),分別提高了51% 和 67%。同時(shí),硅殼層保持了環(huán)氧復(fù)合材料的高電阻率,如圖3所示。

圖3 環(huán)氧樹脂及其復(fù)合材料的熱導(dǎo)率與電阻率這種 SiO2涂層策略已廣泛應(yīng)用于高固有導(dǎo)熱性填料,可用于實(shí)現(xiàn)高導(dǎo)熱性和電絕緣的環(huán)氧復(fù)合材料。HSIAO 等報(bào)道了由熱還原氧化石墨烯(TRGO)和 SiO2組成的夾層結(jié)構(gòu)的混合納米片,如圖 4所示。

圖4 氧化石墨烯(GO)-SiO2、SiO2和熱還原氧化石墨烯(TRGO)-SiO2納米片的制備流程圖

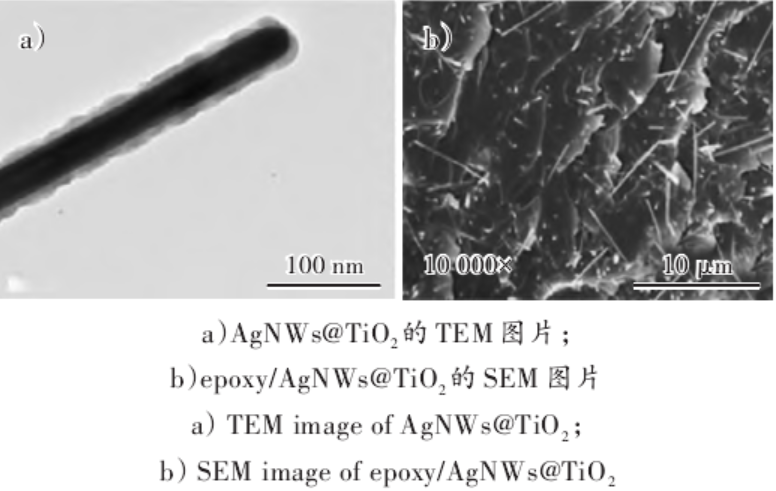

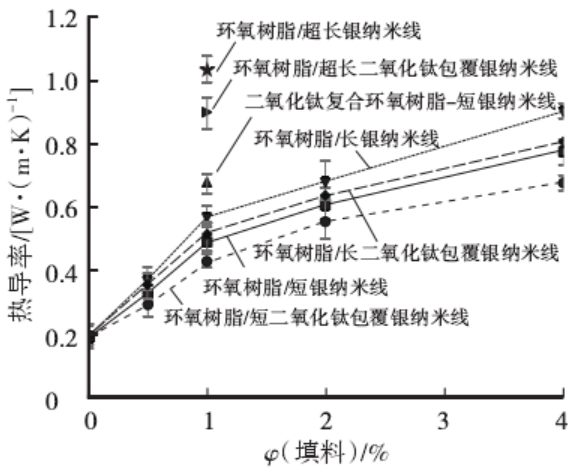

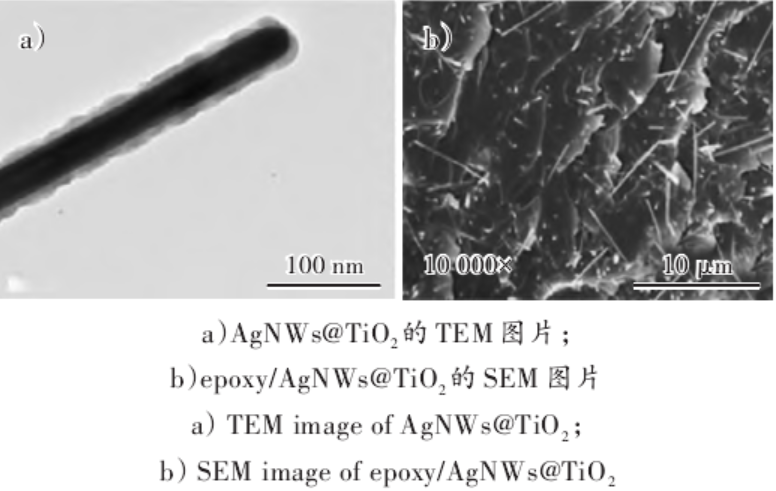

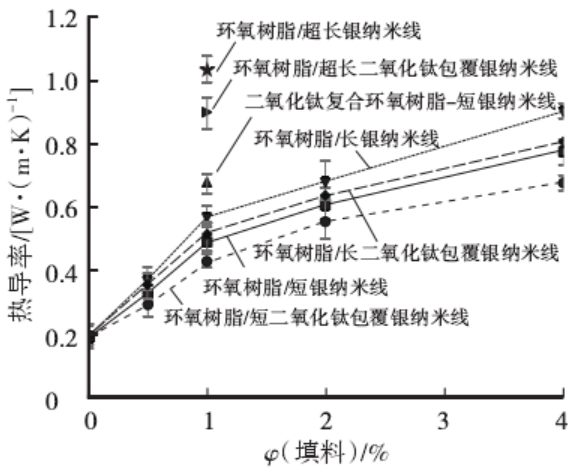

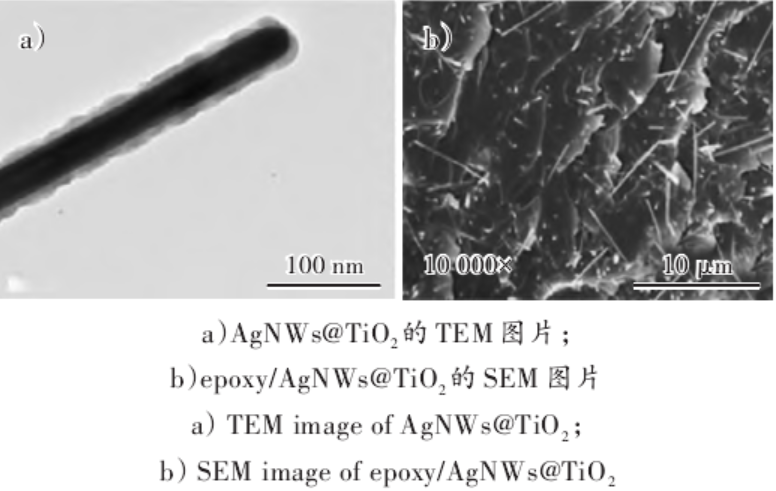

SiO2層覆蓋了 TRGO 的表面,阻礙了導(dǎo)電并有效地形成了3D聲子傳輸通道,該通道對(duì)環(huán)氧樹脂基體的電學(xué)和熱學(xué)性能具有獨(dú)特的影響。單純的環(huán)氧樹脂的熱導(dǎo)率為 0.2 W/(m·K),而含有 1%TRGO-SiO2環(huán)氧納米復(fù)合材料的熱導(dǎo)率為 0.322 W/(m·K),提高了61%。JIANG 等通過在不同長度/直徑比值的AgNWs 表面包覆二氧化鈦(TiO2)涂層(命名為AgNWs@TiO2),并評(píng)估了對(duì)環(huán)氧樹脂/銀納米線(epoxy/AgNWs)復(fù)合材料的彈性模量失配對(duì)熱導(dǎo)率的影響,結(jié)果如圖 5 和圖 6 所示。

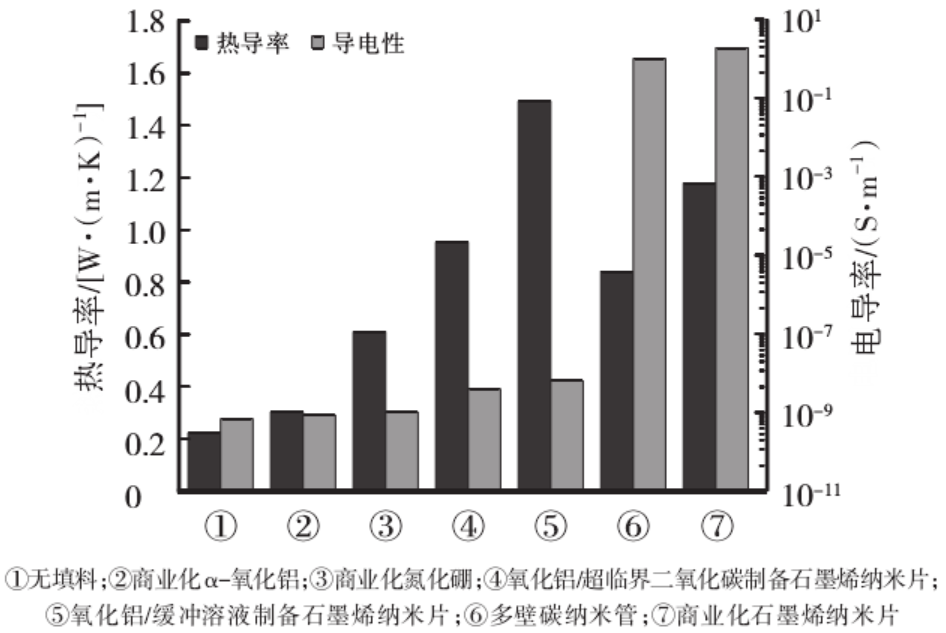

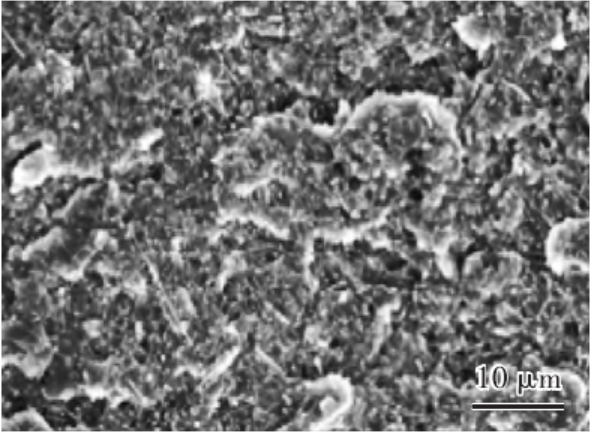

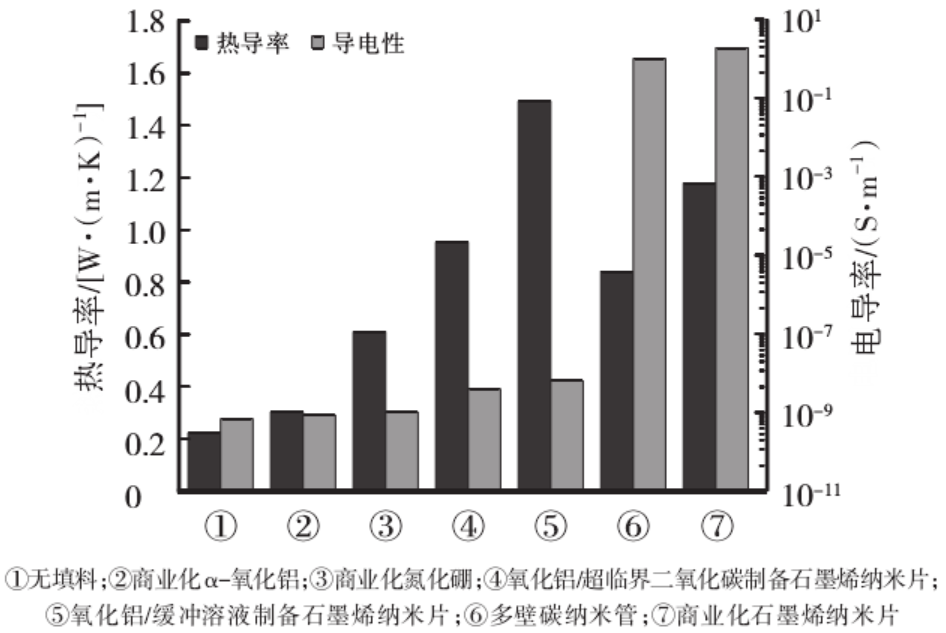

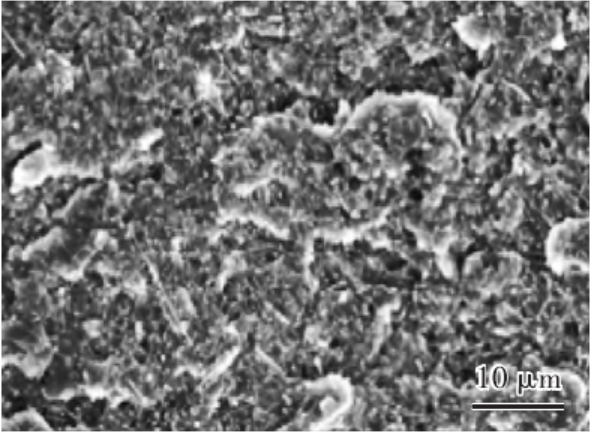

圖5 AgNWs@TiO2、epoxy/AgNWs@TiO2的微觀形貌與 epoxy/AgNWs復(fù)合材料相比,AgNWs@TiO2可以更均勻地分散在環(huán)氧樹脂基體中,具有較高彈性模量的 TiO2層增加了與環(huán)氧樹脂的模量失配,加劇了界面聲子散射,在填料體積分?jǐn)?shù) 4.0% 的時(shí),epoxy/AgNWs@TiO2復(fù)合材料的熱導(dǎo)率為 0.673 W/(m·K)。此外,epoxy/AgNWs@TiO2復(fù)合材料相對(duì)于環(huán)氧樹脂/AgNWs 復(fù)合材料具有更高的體積電阻率和更低的介電性能。石墨烯由于其優(yōu)異的寬高比和導(dǎo)熱性可以顯著提高聚合物的導(dǎo)熱性,但石墨烯會(huì)導(dǎo)致電絕緣性嚴(yán)重降低,從而限制了其聚合物復(fù)合材料在電子和系統(tǒng)熱管理中的廣泛應(yīng)用。為了解決這個(gè)問題,北京化工大學(xué)于中振教授團(tuán)隊(duì)使用電絕緣的Al2O3來裝飾高質(zhì)量(無缺陷)石墨烯納米片(GNP)。在超臨界二氧化碳(scCO2)的輔助下,通過高溫煅燒制備了 Al2O3@GNP 復(fù)合材料,具有 12%Al2O3@GNP 雜化物的環(huán)氧樹脂復(fù)合材料具有 1.49 W/(m·K)的高熱導(dǎo)率,比純環(huán)氧樹脂高 677%,表明其作為環(huán)氧基導(dǎo)熱型底部填充膠材料的巨大潛力,如圖 7 和圖 8所示。

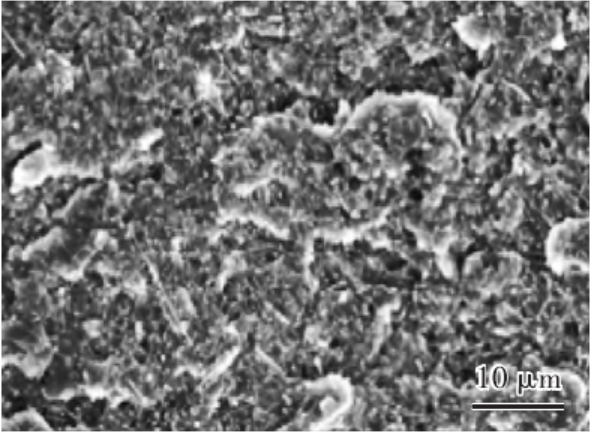

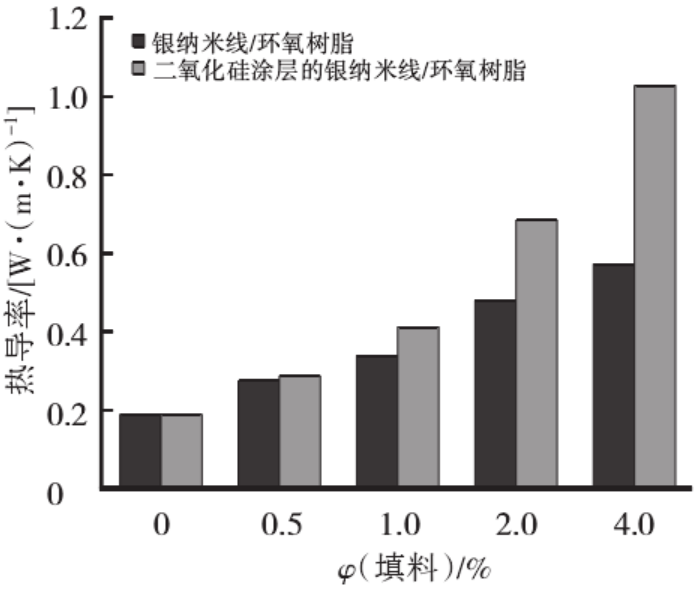

圖7 Al2O3@GNP環(huán)氧復(fù)合材料的SEM圖

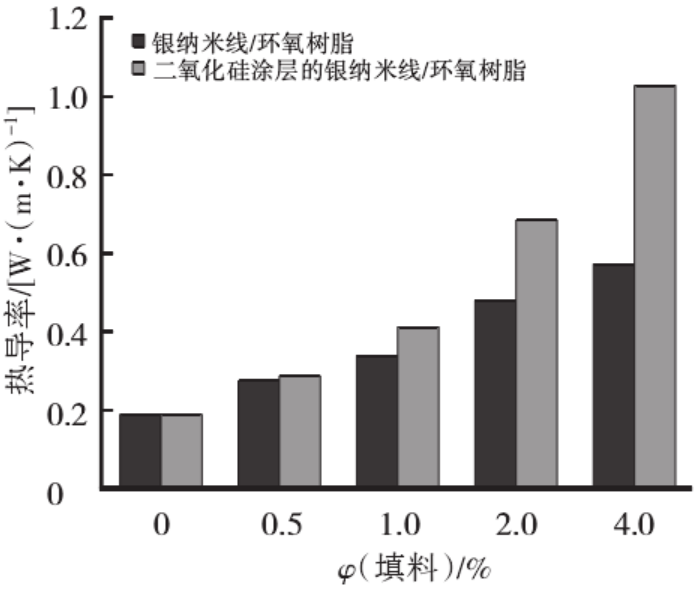

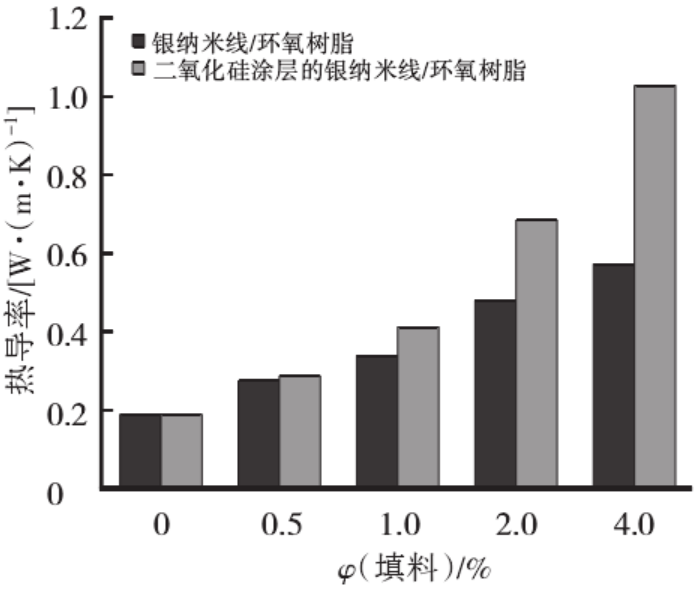

MAO 等報(bào)道了由核殼結(jié)構(gòu) Al@Al2O3和環(huán)氧樹脂組成的導(dǎo)熱絕緣熱界面材料。在填料含量為 60%時(shí),復(fù)合材料的導(dǎo)熱系數(shù)為 0.92 W/(m·K),比環(huán)氧樹脂的導(dǎo)熱系數(shù)高約 4.2 倍。DU 等通過將氧化鎂涂層的石墨烯(MgO@GR)納米材料摻入環(huán)氧樹脂基體中,環(huán)氧樹脂的性能得到改善。添加MgO 涂層不僅改善了石墨烯在基體中的分散性和石墨烯與環(huán)氧樹脂之間的界面結(jié)合,而且提高了環(huán)氧樹脂的導(dǎo)熱性。添加 7% MgO@GR 后,環(huán)氧樹脂納米復(fù)合材料的熱導(dǎo)率比純環(huán)氧樹脂提高了76%。除了 SiO2、TiO2、Al2O3以及 MgO 等無機(jī)填料以外,其他具有較高導(dǎo)熱性能的填料也經(jīng)常被用于底部填充膠材料,如氮化硼(BN,60 W·m–1·K–1)等。2.2 界面調(diào)節(jié)提升導(dǎo)熱性能一般而言,填充有納米結(jié)構(gòu)核殼導(dǎo)熱填料的環(huán)氧樹脂復(fù)合材料的熱導(dǎo)率高于嵌入未經(jīng)處理的導(dǎo)電填料的環(huán)氧樹脂復(fù)合材料。絕緣材料中熱傳導(dǎo)的主要載體是聲子,它是由晶格振動(dòng)(在晶體材料中)或原子振動(dòng)(在非晶材料中)產(chǎn)生的。在聲子傳播過程中,任何晶格不連續(xù)都會(huì)導(dǎo)致聲子散射并產(chǎn)生界面電阻。一般來說,高導(dǎo)熱材料的高頻聲子模式在被傳輸?shù)较噜彶牧现埃瑫?huì)通過聲子-聲子耦合轉(zhuǎn)移或分裂成低頻聲子模式。密度和固有聲速(聲子頻率)差異較大的兩種材料將提供更大的聲阻抗和界面熱阻。因此,兩種材料之間的聲子頻率失配越高,通過界面?zhèn)鬏數(shù)穆曌泳驮缴伲瑥亩鴮?dǎo)致傳熱效率降低。不同材料之間的聲子頻率失配程度是很難快速估計(jì)的。然而,德拜溫度(Debye Temperature)是激活最大聲子頻率并描述原子振動(dòng)特性的溫度。因此,Debye 溫度通常用于定性分析不同材料之間的界面熱阻(Rk)。此外,Debye 溫度與材料中的平均聲子速率成正比并反映其彈性剛度,高彈性剛度表明晶格內(nèi)的原子間相互作用有利于聲子傳輸。因此,具有高彈性模量的材料,如碳納米管、石墨烯和金剛石,具有高 Debye 溫度和高晶格熱導(dǎo)率。相比之下,聚合物通常具有較弱的彈性模量,表明平均聲子速率較慢且熱導(dǎo)率較低。在剛性填料和低剛性聚合物之間加入中間彈性模量層,可以降低界面材料的聲子頻率差,從而降低界面熱阻并提高其復(fù)合材料的導(dǎo)熱率。CHAO 等通過靈活的溶膠-凝膠法合成了二氧化硅涂層的銀納米線(AgNWs@SiO2),然后摻入環(huán)氧樹脂中。SiO2的楊氏模量為 70 GPa,環(huán)氧樹脂基體和 AgNWs 分別為 3 GPa 和 102 GPa。因此,AgNWs 上硬度較低的二氧化硅中間納米層不僅減輕了 AgNWs和環(huán)氧樹脂之間的模量不匹配,而且增強(qiáng)了它們的界面相互作用。填充量為 4 vol.%的環(huán)氧樹脂/AgNWs@SiO2復(fù)合材料的熱導(dǎo)率從純環(huán)氧樹脂的 0.19 W/(m·K)增加到 1.03 W/(m·K),而具有相同納米線的環(huán)氧樹脂/AgNWs 復(fù)合材料的熱導(dǎo)率為0.57 W/(m·K)。因此,二氧化硅納米層就像一個(gè)跳板,可以降低聲子傳播勢壘,降低界面熱阻并提高環(huán)氧樹脂/AgNWs 納米復(fù)合材料的導(dǎo)熱性。同時(shí),絕緣 SiO2納米層有效地避免了在環(huán)氧樹脂中形成AgNWs 的導(dǎo)電網(wǎng)絡(luò),從而使復(fù)合材料具有高電絕緣性。具有核殼結(jié)構(gòu)的 AgNWs@SiO2納米線也改善了環(huán)氧樹脂的介電性能。因此,這些環(huán)氧樹脂/AgNWs@SiO2復(fù)合材料具有適合電子封裝底部填充材料的潛力,如圖9和圖10所示。

圖9 環(huán)氧樹脂/AgNWs@SiO2復(fù)合材料的SEM

圖10 環(huán)氧樹脂/AgNWs和環(huán)氧樹脂/AgNWs@SiO2材料的導(dǎo)熱性能不僅可以通過在填料上引入中間模量層來降低環(huán)氧樹脂基體和填料之間的整體界面熱阻,還可以通過在填料表面添加官能團(tuán)來降低界面熱阻。LOSEGO 等在試驗(yàn)中發(fā)現(xiàn),界面相互作用強(qiáng)度直接決定了兩種材料界面上的聲子熱傳輸過程。隨著界面相互作用從范德華力轉(zhuǎn)變?yōu)楣矁r(jià)鍵,石英基板和金膜界面之間的界面熱導(dǎo)率增加了 80%。WANG 等使用分子動(dòng)力學(xué)模擬,研究了官能團(tuán)對(duì)功能化石墨烯和環(huán)氧樹脂之間的聲子轉(zhuǎn)移影響。與原始石墨烯相比,功能化石墨烯的聲子振動(dòng)功率譜與環(huán)氧樹脂基質(zhì)的重疊顯著增加,表明功能化石墨烯和環(huán)氧樹脂之間的聲子耦合要好得多。由于官能團(tuán)增強(qiáng)了石墨烯和環(huán)氧樹脂之間的相互作用,它們的基體-填料界面熱導(dǎo)率增加,從而提高了復(fù)合材料的熱導(dǎo)率,如圖11所示。

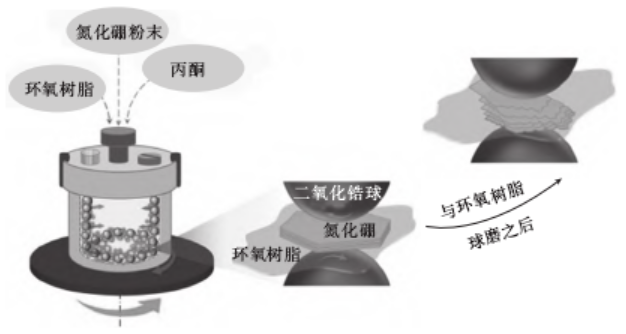

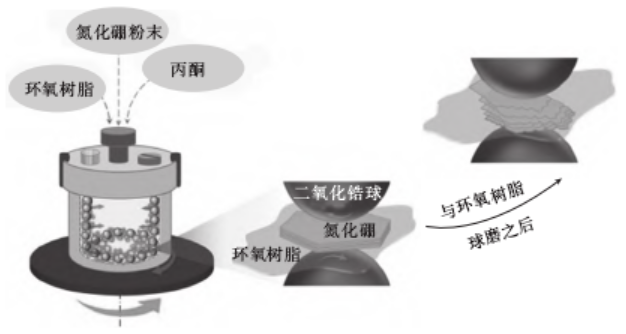

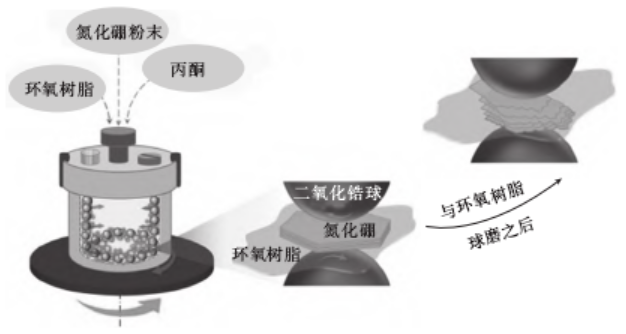

圖11 石墨烯、氧化石墨烯(GO)和三乙基四胺(TETA)功能化石墨烯為填料的環(huán)氧樹脂復(fù)合材料的分子模型和聲子振動(dòng)功率譜通過表面改性降低界面熱阻已被廣泛用于通過減少界面處的聲子散射,來提高填料負(fù)載復(fù)合材料的導(dǎo)熱性。JIANG 等通過自由基聚合接枝聚甲基丙烯酸縮水甘油酯(PGMA)于 BN 表面。用PGMA 對(duì) BN進(jìn)行表面改性增強(qiáng)了 BN和環(huán)氧樹脂之間的界面相互作用,從而降低了界面電阻。因此,具有體積分?jǐn)?shù) 15% 的 PGMA 接枝 BN 的環(huán)氧復(fù)合材料顯示出 1.2 W/(m·K)的熱導(dǎo)率,比填充原始 BN 的高約15%。良好的填料分散有助于通過增強(qiáng)填料與填料的連通性形成導(dǎo)熱路徑。YAN 等開發(fā)了一種簡便、省時(shí)且可擴(kuò)展的方法,通過在環(huán)氧樹脂基體中原位球磨 BN 來制造導(dǎo)熱但低黏度的環(huán)氧樹脂復(fù)合材料,如圖12所示。

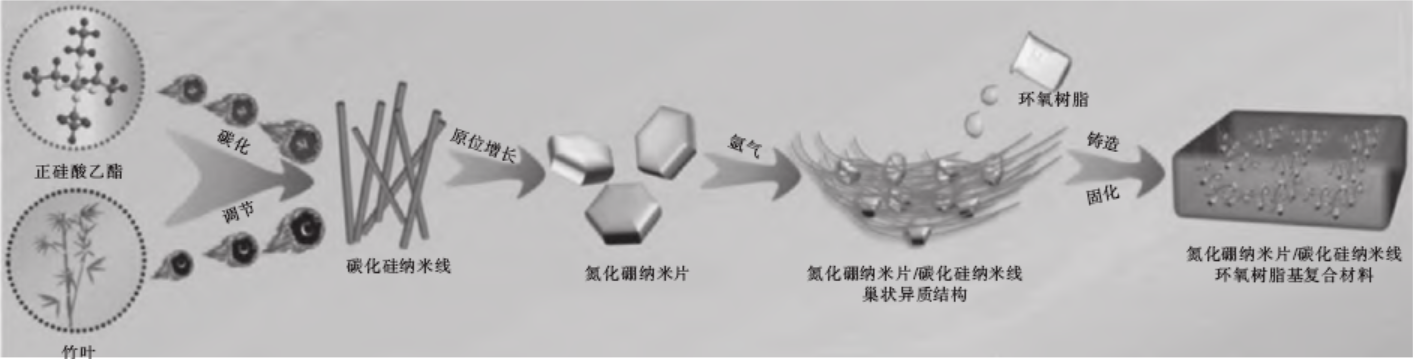

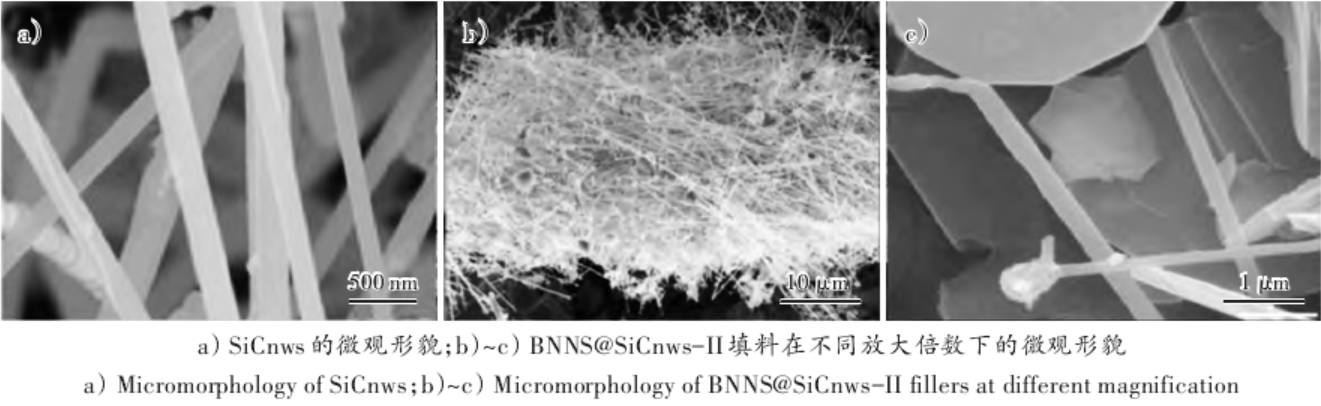

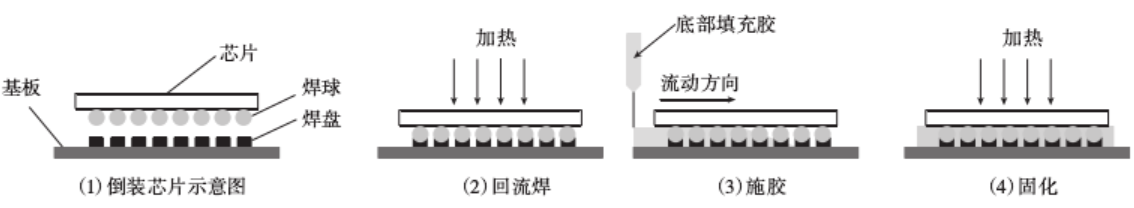

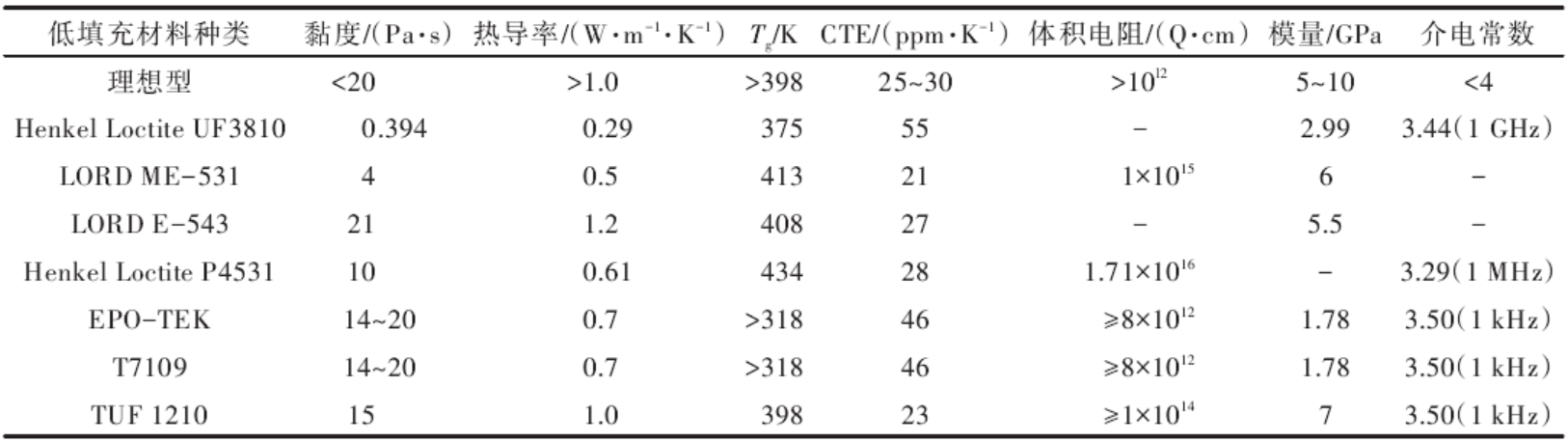

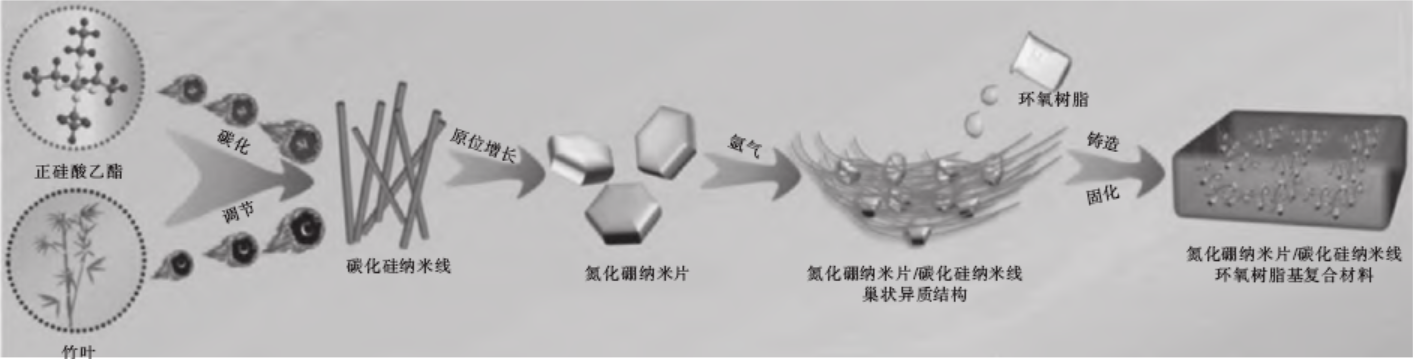

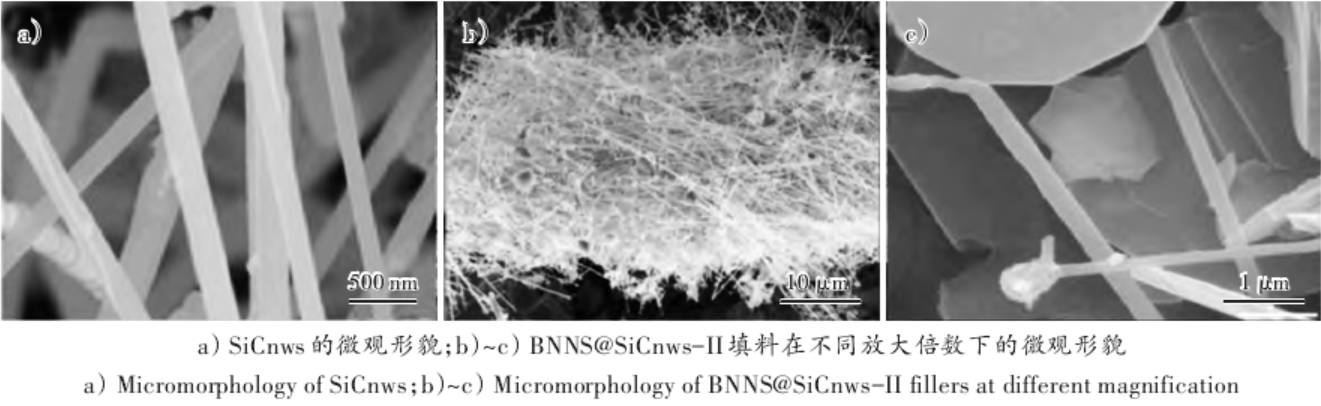

圖12 球磨BN的環(huán)氧樹脂復(fù)合材料制備方法環(huán)氧樹脂輔助研磨大大改善了 BN 片晶在基體中的分散性,含有 9.1% 球磨 BN 的環(huán)氧樹脂復(fù)合材料顯示出 0.44 W/(m·K)的熱導(dǎo)率,比沒有球磨制備的復(fù)合材料熱導(dǎo)率提高了37%。2.4 構(gòu)建混合填料網(wǎng)絡(luò)結(jié)構(gòu)與單一填料相比,混合填料可以通過增加填料填充密度和互連性來建立有效的導(dǎo)熱路徑,從而進(jìn)一步提高復(fù)合材料的導(dǎo)熱性。HAN 等通過超聲波浸漬、溶膠-凝膠和碳熱還原等方法構(gòu)建了一種巢狀異質(zhì)結(jié)構(gòu) BNNS@SiCnws導(dǎo)熱填料。然后,采用共混澆注法制備了導(dǎo)熱絕緣 BNNS@SiCnws/環(huán)氧樹脂復(fù)合材料。當(dāng)BNNS@SiCnws-II(質(zhì)量比為65/35)作為填料的用量為 20% 時(shí),BNNS@SiCnws/環(huán)氧樹脂復(fù)合材料的整體性能最佳。導(dǎo)熱系數(shù)從純環(huán)氧樹脂基體的 0.22 W/(m·K)增加到 1.17 W/(m·K),高于SiCnws/環(huán)氧樹脂(0.72 W·m–1·K–1)和 BNNS/環(huán)氧樹脂(0.82 W·m–1·K–1)。同時(shí),BNNS@SiCnws/環(huán)氧樹脂復(fù)合材料表現(xiàn)出優(yōu)異的傳熱/散熱效率。這是由于SiCnws和BNNS“線對(duì)面”異質(zhì)結(jié)構(gòu)的協(xié)同作用,可以顯著提高導(dǎo)熱路徑的形成概率,如圖 13 和圖 14所示。

圖13 巢狀異質(zhì)結(jié)構(gòu)BNNS@SiCnws導(dǎo)熱填料及其導(dǎo)熱和電絕緣BNNS@SiCnws/環(huán)氧復(fù)合材料的制造示意圖

圖14 SiCnws和BNNS@SiCnws-II填料的微觀形貌通過燒結(jié)金屬或共價(jià)鍵橋接相鄰的填料,形成有效的熱傳輸結(jié)來降低接觸熱阻,從而提高復(fù)合材料的熱導(dǎo)率。華中科技大學(xué)解孝林教授等通過在氮化硼納米片(BNNS)表面原位燒結(jié)銀納米顆粒,在環(huán)氧樹脂復(fù)合材料中形成具有良好填料-填料界面接觸的連續(xù)導(dǎo)熱網(wǎng)絡(luò)。在這種復(fù)合材料中,均勻分散且剝離良好的 BN 納米片通過位于 BNNS 處的燒結(jié) AgNPs 相互橋接,并形成 3D 氮化硼納米片網(wǎng)絡(luò)。熱燒結(jié)后,環(huán)氧樹脂/BNNS@AgNPs 復(fù)合材料與3D 氮化硼納米片網(wǎng)絡(luò)的熱導(dǎo)率在 20% 的填充量下從 0.95 W/(m·K)增加到 1.13 W/(m·K)。這表明合并 AgNPs 用作熱傳輸結(jié),可以降低 3D BNNS 網(wǎng)絡(luò)中的熱接觸電阻,如圖15所示。

圖15 環(huán)氧樹脂/BNNS@AgNPs復(fù)合材料降低接觸熱阻除了上述提到的增強(qiáng)環(huán)氧基復(fù)合材料的導(dǎo)熱性能以外,還可以將導(dǎo)熱填料選擇性地定位在一個(gè)聚合物相中或兩種不混溶的聚合物共混物的界面,或在導(dǎo)熱多孔填料骨架中滲透環(huán)氧樹脂等,均已被證明能有效地增強(qiáng)環(huán)氧復(fù)合材料的導(dǎo)熱系數(shù)。然而,由于其他難以滿足的嚴(yán)格要求,這些方法難以應(yīng)用于底部填充工藝。(1)綜述了環(huán)氧樹脂基復(fù)合材料作為導(dǎo)熱底部填充膠材料的研究進(jìn)展,研究表明添加 SiO2、TiO2、Al2O3、MgO、BN、SiC以及Ag等無機(jī)填料或CNT、石墨烯等碳材料可以提高環(huán)氧基復(fù)合材料的導(dǎo)熱性能。(2)通過構(gòu)建界面模量層、界面填料的表面修飾、提高填料的分散性、構(gòu)建混合填料網(wǎng)絡(luò)結(jié)構(gòu)、降低接觸熱阻等方式,可以大大提高環(huán)氧基復(fù)合材料的導(dǎo)熱性能。(3)具有高固有導(dǎo)熱性能的 Ag、SiC、CNT 和石墨烯等填料比目前商業(yè)化的 SiO2填料的價(jià)格更高,限制了其產(chǎn)業(yè)化應(yīng)用。未來需要通過學(xué)術(shù)界和工業(yè)界的共同努力,以低成本規(guī)模化生產(chǎn)更高導(dǎo)熱型環(huán)氧樹脂基底部填充膠材料。(4)精確設(shè)計(jì)特定的環(huán)氧樹脂分子結(jié)構(gòu)(比如具有特定官能團(tuán)的環(huán)氧樹脂、修飾烷氧基硅基基團(tuán)、阻燃基團(tuán)和環(huán)氧玻璃體等大分子)可以提高環(huán)氧樹脂本征導(dǎo)熱性能、降低黏度、增強(qiáng)尺寸穩(wěn)定性、提高阻燃性等特性,為先進(jìn)封裝,如 2.5D、3D等封裝結(jié)構(gòu)設(shè)計(jì)性能更加優(yōu)異的底部填充膠材料。

標(biāo)簽:

導(dǎo)熱散熱 點(diǎn)擊:

版權(quán)聲明:除非特別標(biāo)注,否則均為本站原創(chuàng)文章,轉(zhuǎn)載時(shí)請以鏈接形式注明文章出處。