來源:洞見熱管理

圖源:百度

01 燒結介紹

陶瓷燒結技術是人類在早期文明時期發展出的一種重要工藝,用于制作陶瓷器物。盡管古代技術水平有限,但古人已經掌握了一些基本的燒結原理和方法。在古代,陶瓷制作是手工操作的,制作工藝主要包括制泥、成型、干燥和燒結等步驟。制泥時,工匠會將粘土和其他原料混合攪拌,以形成陶泥。然后,陶工將陶泥塑成所需的形狀,如盤、碗、壺等。接著,制品會在陰干或晾曬后進行燒結。古代的燒結設備主要是簡易的土窯,將制品放入土窯中,用柴火燒制。

古代陶瓷燒結的溫度控制相對簡單,通常是根據經驗和觀察進行調節。陶瓷制品的燒結溫度通常在800°C到1200°C之間,這可以使粘土顆粒結合成堅固的陶瓷體。總的來說,古代陶瓷燒結技術雖然簡單,但為后世陶瓷工藝的發展奠定了基礎,體現了人類對自然材料加工利用的智慧和創造力。

隨著時間的推移和技術的飛速發展和進步,直到20世紀初期至中期:在這一時期,人們開始利用傳統的窯爐和燒結工藝,對陶瓷材料進行燒結。這些技術主要基于傳統的加熱方法,如火爐、電爐等,雖然燒結效果已經較為成熟,但存在能耗高、生產效率低等問題。20世紀后期:隨著科學技術的發展,微波加熱技術開始被應用于陶瓷燒結領域。微波加熱具有加熱速率快、能耗低的優勢,因此被廣泛應用于陶瓷材料的燒結工藝中。21世紀初期至今:隨著電子束、激光等新型加熱技術的應用,陶瓷燒結技術得到了進一步的發展。這些新技術具有加熱速率快、加熱均勻、能耗低等優勢,為陶瓷制造提供了更多可能性,尤其是在制備復雜結構和高性能陶瓷制品方面有了重大突破。

02 燒結原理

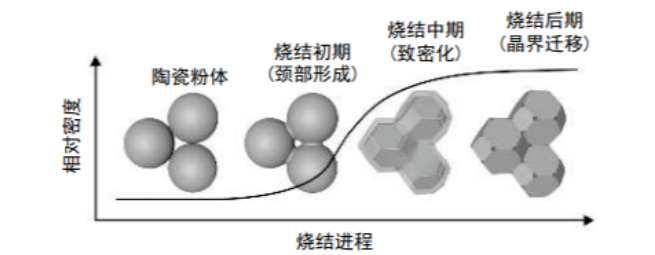

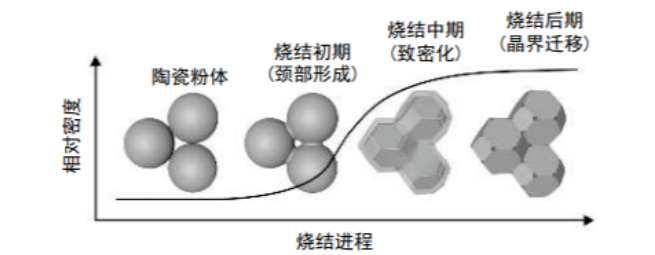

陶瓷的燒結原理是指在高溫下,陶瓷粉末顆粒之間發生的結合過程,從而形成堅固的陶瓷。從根本上說,燒結是粉末發生擴散傳質產生致密化,從而使陶瓷材料具有均勻顯微結構、 穩定形狀以及優異性能的過程。在制備先進陶瓷的過程 中,燒結是最重要的一個環節。在燒結過程中,降低燒結溫度、縮短燒結時間、細化晶粒、消除殘余氣孔是制 備高性能陶瓷材料的關鍵。

燒結初期一般指顆粒和空隙形狀未發生明顯變化,線收縮率小于6%左右的階段。燒結物質的接觸部分轉變成晶體結合并形成燒結頸部,通過表面擴散和蒸發—凝聚發生物質遷移而同時實現體積擴散和晶界擴散,從而使顆粒中心逐漸接近。由于表面擴散和蒸發—凝聚過程僅是物質的傳輸,物料中存在許多氣孔,晶界處于能量較低的狀態,故晶粒不會長大,所以燒結初期收縮比較小。但是燒結體的強度和其他性能等由于顆粒接觸面增大而有明顯的增加如果有液相存在,在此階段將會由于高溫時液相的產生而使顆粒重新分布而排列得更加致密,此時顆粒形狀和大小直接影響了顆粒間的堆積狀態和相互接觸情況,并最終影響燒結性能。

進入燒結中期頸部將進一步增長,空隙進一步變形和縮小顆粒之間的連貫氣孔通過晶界擴散和體積擴散排除,氣孔表面的物質通過表面擴散和蒸發—凝聚由曲率半徑小的表面向曲率半徑大的表面遷移,如圖所示形成單獨氣孔。在材料表面為開口氣孔,而內部為孤立的封閉氣孔,同時形成晶界,開始了晶粒長大過程,密度和強度顯著增加,一般在燒結中期材料的相對密度可以達到90%~95%。如果是相燒結,那么在這個階段將是細小的顆粒和固體顆粒表面凸起部分在液相中溶解,并在粗顆粒表面上析出。(3)燒結后期——致密化速率急速下降,晶界遷移并導致陶瓷晶粒長大

燒結后期多數空隙已成為孤立的閉氣孔,存在于晶界的氣孔通過氣孔的表面張力和晶界張力趨于平衡,封閉氣孔收縮成類似球形并且氣孔數大為減少。而物質通過體積擴散使得內部晶粒開始緩慢地均勻長大,并推動氣孔移動促使氣孔沿晶界通道排除達到致密化,但仍然殘留少量的封閉氣孔。不管是哪一個階段的燒結,都會引起宏觀尺寸的收縮和致密度增加,因此通常用收縮率或密度值來度量燒結的程度。燒結過程中推導物質傳遞和遷移從而實現致密化過程的動力主要由顆粒的表面能提供。而系統表面能的大小由表面張力和顆粒大小、凹凸等因素決定。燒結過程中的物質遷移導致致密化作用和晶粒成長。溫度提高時物質的遷移率增加,則晶粒更容易成長。晶粒的形成首先由顆粒的接觸長大開始,當頸部區形成晶界且寬度長大到相當于小顆粒的尺寸時,晶界將較為迅速地掃過小顆粒,兩個顆粒便形成一個晶粒。而理想的微觀結構是盡可能控制晶粒小而均勻,排除構成缺陷的氣孔而接近于理論密度,沒有殘存的殘留應力,因此,陶瓷材料的低溫燒結日益引起人們的重視。另外,晶粒生長也和晶粒的大小有關,平均粒徑小的粒子發生收縮后越發變小,而大的粒子將其合并越發變大,在大粒子周圍彎曲的晶界兩側存在著自由能之差 AG,因此,晶界向曲率中心遷移,粒子成長。

03 燒結技術分類

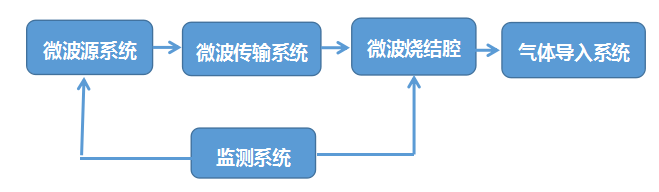

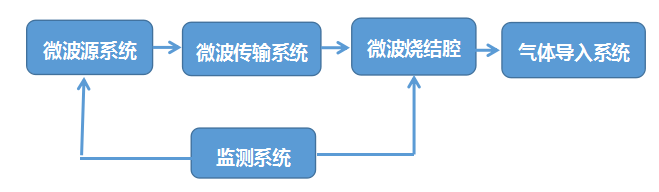

隨著材料科學和工程技術的不斷發展,陶瓷燒結技術也在不斷創新和改進,為陶瓷制造領域的發展提供了更多可能性。其中傳統的燒結是在外加熱場與常壓或機械壓力的作用下完成的,但是這些方法對特定材料體系的燒結具有局限性。所謂傳統燒結技術就是陶瓷粉末被加熱至其熔點以下的溫度,使其顆粒間的結合力增強,形成致密的塊狀物體。這種技術存在能耗高、燒結時間長和產品易變形等問題。近年來,國內外學者開發了多種能夠顯著改善陶瓷材料燒結狀況的新工藝,例如微波燒結、放電等離子燒結 、閃燒 、冷燒結、振蕩壓力燒結等;這些燒結新技術的產生為高性能陶瓷材料的制備開辟了新方法,并且豐富了陶瓷材料的燒結理論。微波燒結技術:微波燒結原理與傳統燒結有著本質區別。微波燒結技術利用微波加熱原理,將陶瓷粉末迅速加熱至高溫,加快了燒結速率,縮短了燒結周期,并且能耗相對較低;一般的微波燒結裝置主要由微波源系統,微波傳輸系統,微波燒結腔和監測控制系統4部分組成。其結構如圖所示。

圖2:微波燒結結構裝置示意圖

放電等離子燒結:利用放電等離子體在高溫下對陶瓷粉末進行加熱和燒結的過程;該技術開創性地將直流脈沖電流引入燒結過程,壓頭在向材料 施加壓力的同時也充當電流通過的載體。與傳統燒結技術通常利用發熱體輻射加熱不同,SPS 技術借助大電流 通過模具或導電樣品產生的熱效應來加熱材料。對于絕緣樣品,通常使用導電性良好的石墨作為模具材料,利用模具的電阻熱使樣品快速升溫; 對于導電樣品,則可 以使用絕緣模具,使電流直接通過樣品進行加熱。其升溫速率可達 1000 ℃ /min,當樣品溫度達到設定值后,經過短時間保溫即可完成燒結。

圖3:SPS 設備的工作原理示意圖

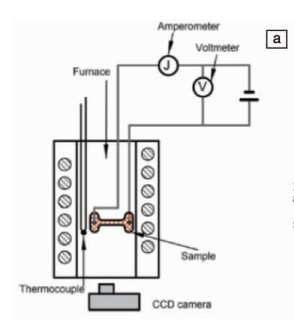

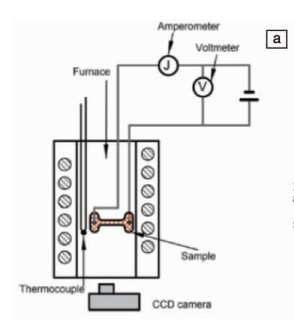

閃燒結技術:閃燒結技術是一種高溫快速燒結技術,通過在極短時間內將陶瓷粉末加熱至高溫,使其在幾秒鐘內完成燒結過程,具有燒結速率快、能耗低的優勢;FS 技術于 2010 年由科羅拉多大學的 Cologna 等首次報道,其來源于對電場輔助燒結技術( field-assisted sintering technology,FAST) 的研究。圖4是一種典型的 FS 裝置示意圖,待燒結陶瓷素坯被制成“骨頭狀”,兩端通 過鉑絲懸掛在經過改造的爐體內,向材料施加一定的直 流或交流電場。爐體內有熱電偶用于測溫,底部有 CCD 相機可實時記錄樣品尺寸。

冷燒結:冷燒結利用化學反應或者機械壓縮等方法,將陶瓷粉末顆粒結合在一起,形成堅固的陶瓷體;圖4為冷燒結技術的工藝流程圖,陶瓷 CS 技術的基本工藝是在陶瓷粉體中加入少量水溶液潤濕顆粒,粉體表 面物質分解并部分溶解在溶液中,從而在顆粒-顆粒界面 間產生液相。將潤濕好的粉體放入模具中,并對模具進行加熱,同時施加較大的壓力,保壓保溫一段時間后可制備出致密的陶瓷材料。

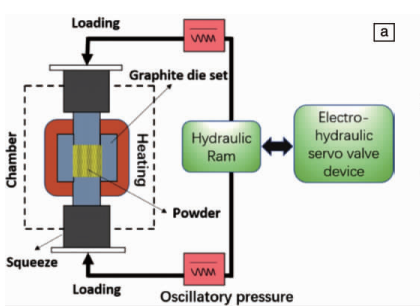

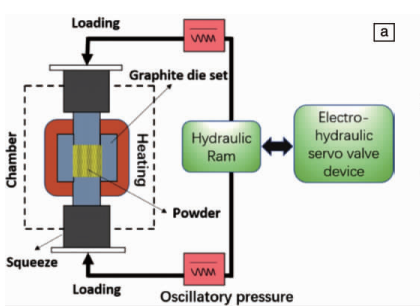

振蕩壓力燒結:現有的各種壓力燒結技術采用的都是靜態的恒定壓力,燒結過程中靜態壓力的引入,雖有助于氣孔排除和陶瓷致密度提升,但難以完全將離子鍵和共價鍵的特種 陶瓷材料內部氣孔排除,對于所希望制備的超高強度、 高韌性、高硬度和高可靠性的材料仍然具有一定的局限性。振蕩壓力燒結將振蕩和壓力結合起來,通過施加振蕩力和壓力使陶瓷粉末在高溫下形成致密的陶瓷制品。

圖6:振蕩壓力燒結設備示意圖

04 燒結論

先進功能陶瓷材料以其一系列優異的性能,在工業領域 扮演著至關重要的角色,然而目前陶瓷材料的廣泛應用 仍面臨許多問題與挑戰,其中可靠性、致密度和強度是 主要的制約因素。如何在較低燒結溫度下實現材料的快速致密化,制備出完全無氣孔、結構均勻、晶粒細小且晶界強化的陶瓷塊體仍是陶瓷材料科學工作者不斷追求 的目標。長期以來,研究人員分別從納米陶瓷粉體的制備與性能調控、陶瓷燒結工藝與燒結基礎理論、燒結新技術與新裝備等領域進行了廣泛而深入的研究。結果顯 示,制造技術與制造設備的革命,尤其是陶瓷燒結設備與燒結技術的創新是進一步提高先進陶瓷材料性能的最關鍵因素。未來需要學術界和產業界密切合作共同協作努力進一步挖掘新燒結技術的應用潛力。

標簽:

導熱界面材料 點擊:

版權聲明:除非特別標注,否則均為本站原創文章,轉載時請以鏈接形式注明文章出處。