隨著產(chǎn)品的集成化、復(fù)雜性提高,產(chǎn)品的發(fā)熱也隨之上升。本文為滿足儲能變流器的散熱要求,完成包含散熱器、功率器件、風(fēng)機及風(fēng)道的散熱結(jié)構(gòu)設(shè)計。調(diào)整風(fēng)機相對于功率模塊進(jìn)風(fēng)口的距離,進(jìn)行5組散熱仿真,通過仿真模擬出風(fēng)口風(fēng)速、散熱器溫升數(shù)據(jù),綜合散熱器的溫升以及結(jié)構(gòu)布置的合理化,得出最優(yōu)散熱布置方案,驗證了基于熱分析軟件的熱設(shè)計優(yōu)勢,為產(chǎn)品的熱設(shè)計提供了可靠的依據(jù)。

隨著電力電子技術(shù)的高速發(fā)展,其功耗引起熱流密度升高,電子設(shè)備所處的工作環(huán)境的影響因素主要包括:溫度、沙塵、降水等,為保證電力電子設(shè)備在各類的環(huán)境下可以可靠、充分的發(fā)揮其性能,需要對環(huán)境做適應(yīng)性設(shè)計。功率器件則是主要產(chǎn)生發(fā)熱量的源頭,功率器件是多數(shù)電子設(shè)備中的關(guān)鍵器件,其工作狀態(tài)的好壞直接影響整機的可靠性。所以高功率器件的散熱是整個電子設(shè)備散熱的關(guān)鍵。強迫風(fēng)冷在需要散熱的電子設(shè)備冷卻系統(tǒng)中被廣泛應(yīng)用,同時也是高功率器件采取的主要冷卻形式。

本文針對整個功率模塊進(jìn)行散熱結(jié)構(gòu)設(shè)計,模擬內(nèi)部溫度分布及風(fēng)速情況,指導(dǎo)結(jié)構(gòu)設(shè)計,可以節(jié)約設(shè)計時間,降低生產(chǎn)成本。

儲能變流器功率模塊中主要功率器件為IGBT,功率器件應(yīng)用時溫度升高,需依靠散熱器來進(jìn)行散熱,保證其安全正常工作。

散熱器的散熱性能與其和空氣的接觸面積有關(guān),影響接觸面積的因素主要包括翅片高度、厚度、寬度等參數(shù)。本次設(shè)計通過使用風(fēng)機配合散熱器進(jìn)行功率模塊散熱,通過調(diào)整風(fēng)機與功率模塊散熱器之間的距離來滿足散熱需求。利用三維建模軟件進(jìn)行建模,通過仿真軟件進(jìn)行散熱模擬,通過分析對比不同工況下的仿真結(jié)果,從而選擇散熱效果最優(yōu)的結(jié)構(gòu)。

1結(jié)構(gòu)方案設(shè)計

1.1器件選型

儲能變流器作為儲能裝置和電網(wǎng)的柔性接口,實現(xiàn)與電池管理系統(tǒng)的實時通訊,采用高可靠性智能化功率模塊開發(fā),通過充、放電一體化的設(shè)計,實現(xiàn)交流系統(tǒng)和直流系統(tǒng)的能量雙向流動。

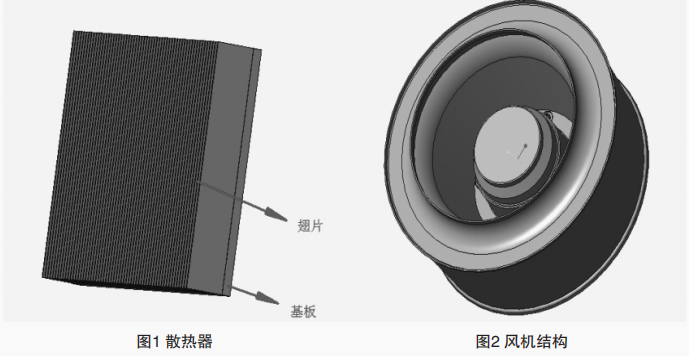

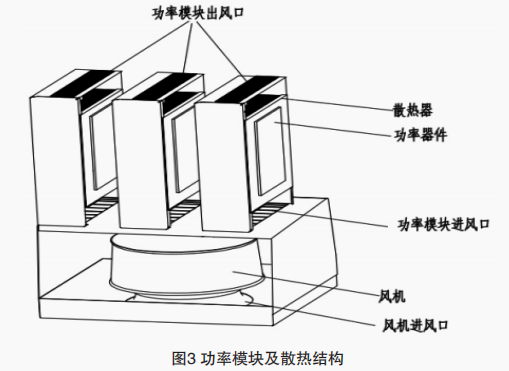

儲能變流器功率模塊及散熱結(jié)構(gòu)主要包括功率器件、散熱器,風(fēng)機以及風(fēng)道結(jié)構(gòu)。本次設(shè)計選用擠壓型材散熱器如圖1所示,擠壓型散熱器由翅片和基板組成,翅片與基板位于一體。散熱器基板遠(yuǎn)離翅片側(cè)附有熱管,熱管位置根據(jù)壓裝功率器件位置確定。風(fēng)機底進(jìn)風(fēng),側(cè)出風(fēng),如圖2所示。

1.2散熱結(jié)構(gòu)設(shè)計

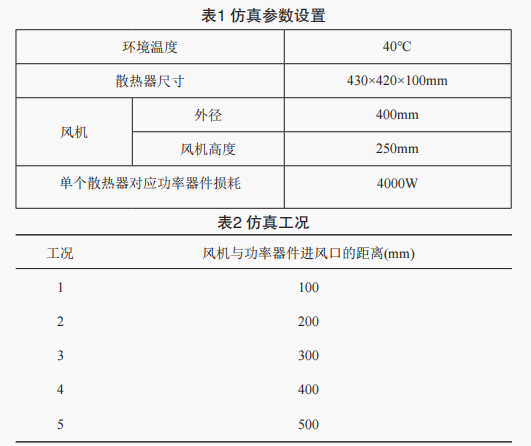

本文只針對成套散熱結(jié)構(gòu)進(jìn)行建模,調(diào)整風(fēng)機相對于功率模塊進(jìn)風(fēng)口的距離,通過仿真模擬出風(fēng)口風(fēng)速、散熱器溫升數(shù)據(jù),綜合散熱器的溫升以及結(jié)構(gòu)布置的合理化,得出最優(yōu)散熱布置方案。成套散熱結(jié)構(gòu)采用底進(jìn)風(fēng)、上出風(fēng)的方式。風(fēng)機置于功率模塊底部,四周用鈑金圍成密閉風(fēng)腔,三個功率模塊散熱器底部與風(fēng)腔接觸面開有對應(yīng)方形進(jìn)風(fēng)口,每個功率模塊散熱器頂部開有方形出風(fēng)口。空氣經(jīng)風(fēng)機底部導(dǎo)風(fēng)圈吸入,經(jīng)風(fēng)機四周葉片甩出到風(fēng)腔內(nèi),然后通過風(fēng)腔擠壓由頂部功率模塊進(jìn)風(fēng)口處流入功率模塊散熱器,最后通過頂部功率模塊出風(fēng)口排出,形成風(fēng)道回路,如圖3所示。

2熱設(shè)計

熱量主要通過熱傳導(dǎo)、熱對流、熱輻射三種方式傳遞。

對流散熱分為自然對流與強迫對流兩種方式。自然對流散熱方式,功率模塊布局應(yīng)考慮風(fēng)路設(shè)計要求,對于直齒型散熱器,應(yīng)保證散熱器齒槽垂直于水平面。盡可能增加進(jìn)出口高度差,避免氣流短路。強迫對流散熱方式,元器件應(yīng)均勻布置,使風(fēng)均勻流過每一個發(fā)熱源;如果發(fā)熱不均,發(fā)熱量大的元器件稀疏排列,發(fā)熱量小的布局緊湊,或增加導(dǎo)流裝置,將風(fēng)有效導(dǎo)入至關(guān)鍵發(fā)熱元器件中;風(fēng)道界面尺寸盡可能與風(fēng)扇出口保持一致,采用直風(fēng)道,減小局部阻力,避免增加沿程阻力損失。

電子設(shè)備主要的失效形式是熱失效。所以,對電子設(shè)備進(jìn)行熱設(shè)計以及熱分析,早已引起了國內(nèi)外研究的重視。在產(chǎn)品的設(shè)計階段對其進(jìn)行熱仿真可以有效的模擬實際的工況,通過對于仿真模型的修改,快速的進(jìn)行工況切換對比。

本次設(shè)計采用強迫風(fēng)冷進(jìn)行儲能變流器功率模塊散熱,通過風(fēng)機使結(jié)構(gòu)內(nèi)部空氣進(jìn)行流動,冷流體與電子設(shè)備內(nèi)的器件進(jìn)行熱量交換,從而對整個功率模塊進(jìn)行冷卻。

3仿真分析

3.1仿真模型建立

本文根據(jù)散熱器、風(fēng)機、功率器件實際規(guī)格以及三維建模布局完成仿真模型建立,仿真結(jié)構(gòu)模型如圖4。其中,風(fēng)機位于整個散熱結(jié)構(gòu)的底部,由底部進(jìn)風(fēng),通過風(fēng)腔與頂部散熱模塊的進(jìn)風(fēng)口流經(jīng)散熱器,從而對功率器件進(jìn)行散熱。

實際由于功率模塊及其散熱結(jié)構(gòu)在柜內(nèi)結(jié)構(gòu)布局的條件影響,本次仿真以風(fēng)機與功率器件進(jìn)風(fēng)口的距離為變量,模擬工況下功率模塊的出風(fēng)口風(fēng)速及散熱器的溫升情況。

3.2仿真參數(shù)與工況

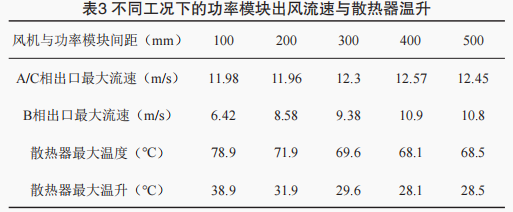

由于功率模塊的散熱性能會受到與風(fēng)機之間的相對距離影響,本次仿真模擬五種不同距離工況下功率模塊的出風(fēng)口風(fēng)速及散熱器的溫升情況。仿真參數(shù)如表1所示,仿真變量如表2所示。

3.3仿真結(jié)果分析

五種不同的工況仿真結(jié)果數(shù)據(jù)如表3所示。風(fēng)機與功率器件進(jìn)風(fēng)口的距離200mm、300mm的仿真結(jié)果如圖5、圖6所示。

風(fēng)機與功率模塊進(jìn)風(fēng)口間距200mm時,A\C相模組出風(fēng)口最大風(fēng)速達(dá)到11.96m/s,B相模組出風(fēng)口最大風(fēng)速達(dá)到8.58m/s,風(fēng)速最大值集中在出風(fēng)口邊界處;模組散熱器溫度為71.98℃,溫升為31.98℃。

風(fēng)機與模組進(jìn)風(fēng)口間距為300mm時,A\C相模組出風(fēng)口最大風(fēng)速達(dá)到12.30m/s,B相模組出風(fēng)口最大風(fēng)速達(dá)到9.38m/s,風(fēng)速最大值集中在出風(fēng)口邊界處;模組散熱器溫度為69.6℃,溫升為29.6℃。散熱器溫升最高處集中在B相(中間)頂部處。

由于風(fēng)機通過轉(zhuǎn)軸聯(lián)動扇葉進(jìn)行出風(fēng),通過上圖5、圖6可以看出內(nèi)部流場示意,散熱器溫升最高處集中在B相(中間)頂部處。風(fēng)機在工作條件下,通過扇葉向四周出風(fēng),通過風(fēng)機罩殼壁面改變風(fēng)向,因此經(jīng)過A/C相散熱器風(fēng)量較多,B相散熱器風(fēng)量較少。其次,距離功率器件進(jìn)風(fēng)口最遠(yuǎn)位置的功率器件散熱效果較差,因此B相散熱器頂部位置功率器件溫升最高。

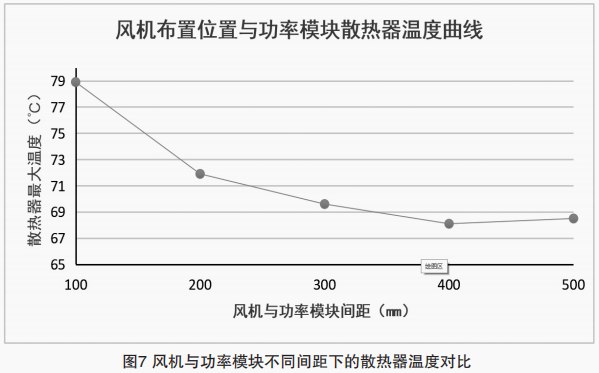

通過模擬五種不同距離的工況,可以看出,風(fēng)機在與功率模塊進(jìn)風(fēng)口間距達(dá)到400mm時,A/C相出口最大流速達(dá)到12.57m/s,B相出口最大流速達(dá)到10.9m/s,散熱器最高溫度達(dá)到68.1℃,環(huán)境溫度為40℃,散熱器最大溫升達(dá)到28.1℃。A/C相與B相出口風(fēng)速差值為1.67m/s,溫升最高點集中在B相散熱器頂部功率器件布置處。

結(jié)論:通過對比五種工況仿真結(jié)果表明,在其他條件一定的情況下,風(fēng)機與功率模塊進(jìn)風(fēng)口的距離會直接影響到功率器件的散熱效果,由于風(fēng)機布置在進(jìn)風(fēng)口底部,通過扇葉向四周出風(fēng),通過風(fēng)機罩殼壁面改變風(fēng)向?qū)е鹿β誓K的三相散熱存在不均勻的現(xiàn)象,隨著風(fēng)機與功率模塊進(jìn)風(fēng)口的距離不斷增加,功率模塊的散熱效果存在改善,在風(fēng)機與功率模塊進(jìn)風(fēng)口的距離間距達(dá)到400mm時,散熱效果達(dá)到最優(yōu),綜合考量散熱結(jié)構(gòu)的尺寸以及散熱效果,最終采用功率模塊進(jìn)風(fēng)口與風(fēng)機間距400mm方案進(jìn)行設(shè)計。

本文來源:技術(shù)交流 版權(quán)歸原作者所有,轉(zhuǎn)載僅供學(xué)習(xí)交流,如有不適請聯(lián)系我們,謝謝。

標(biāo)簽: 儲能 點擊: 評論: