電動汽車用動力電池在正常工作時會因為鋰離子在電池內(nèi)部的脫嵌和嵌入?電流在電池及電池組內(nèi)的流動?電池正負極電位的偏差以及電池內(nèi)各種微小的副反應等產(chǎn)生大量的熱量?由于電動汽車電池包結(jié)構比較緊湊,導致傳熱不暢,使得熱量堆積在電池包內(nèi)部,如熱量不盡快散出,會使電池處在高溫環(huán)境中?當時間過長或溫度超過許用上限時,它會嚴重影響動力電池的壽命,甚至可能引起電池短路爆炸?因此,電動汽車電池熱管理系統(tǒng)的好壞直接關系到電池組的安全性能和充放電性能?

目前,對電池熱管理技術的研究主要包括仿真分析和實驗研究,其中仿真分析主要以電池生熱模型為研究對象,通過建立動力電池生熱模型,分析探究電池模組發(fā)熱量?Jarrett等以冷卻液的壓降?平均溫度以及溫度均勻性作為目標參數(shù),通過改變蛇形冷板流道的位置和寬度優(yōu)化蛇形冷板?結(jié)果證明,單一流道設計可滿足壓降和平均溫度的要求,但均溫性并不理想?顏藝提出了一種冷卻液和電池直接接觸的液冷系統(tǒng),并對不同的流道布置方式進行仿真分析?YANG等研究了液態(tài)金屬用于液冷系統(tǒng)的可行性,通過仿真及實驗對比發(fā)現(xiàn),使用液態(tài)金屬時整體溫度更低?均溫性更好?循環(huán)泵消耗功率更低,適合在大功率放電和惡劣工況下使用?勞玉玲研究各參數(shù)對雙進雙出微通道液冷板性能的影響,發(fā)現(xiàn)增大冷卻液入口雷諾數(shù)?流道寬度對電池組溫度影響較小,而改變進出口位置可以改善電池模組的溫度均勻性?

為了更好地研究液冷管在動力電池中的應用,本文研究液冷系統(tǒng)中的液冷管,建立電池模組相關模型,通過計算流體動力學(CFD)仿真分析軟件進行仿真分析,研究液冷管包裹程度和包裹方式對電池冷卻性能的影響?

1液冷管結(jié)構設計

1.1液冷管結(jié)構建立

在動力電池的冷卻系統(tǒng)中,液冷管是一種高效率?低成本且無污染的冷卻部件?它通過熱傳導把電池充放電產(chǎn)生的熱量傳遞到冷板內(nèi)壁面上,然后由冷卻介質(zhì)通過對流換熱把熱量帶走,再流經(jīng)整個冷卻系統(tǒng)將熱量釋放后回到液冷管,從而實現(xiàn)循環(huán)往復的工作?

由于研究重點是動力電池液冷管路對冷卻性能的影響,因此對單體電池模型進行簡化模擬計算,取消單體電池的正負極,直接用長90mm?寬18mm?高65mm的方形單體電池代替?電池模組由3塊方形鋰離子電池組成?液冷管采用較為常見的U形液冷管,材料為鋁?電池模組液冷結(jié)構如圖1所示,可見液冷管包裹住單體電池?

1.2包裹程度對比模型

在原模型基礎上,為了節(jié)省材料,建立多組不同高度的液冷管模型,分別設置液冷管高度為20mm?40mm?50mm?55mm?60mm這5組液冷模型,與65mm(全包裹式)液冷模型進行仿真對比分析?6組液冷管結(jié)構如圖2所示,采用居中方式進行包裹?

1.3包裹方式對比結(jié)構模型

對于包裹方式研究,選用總高度為60mm和50mm的液冷管,分別將液冷管平均分為3段,間斷性地包裹在電池模組上,以研究包裹方式對動力電池溫度的影響?它的結(jié)構如圖3所示?

2分析模型及條件建立

2.1分析模型

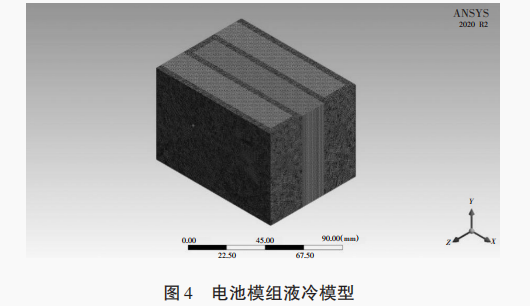

電池模組網(wǎng)格劃分單元尺寸太大會導致網(wǎng)格平均質(zhì)量過差,仿真結(jié)果數(shù)據(jù)不準確;單元尺寸太小導致軟件運行時間過長,影響計算效率?經(jīng)過多次嘗試,將單元尺寸設置為1mm最合適,網(wǎng)格質(zhì)量較好?液冷模型如圖4所示?

2.2邊界條件建立

液冷管中流體為常用的50%乙二醇水溶液?

為了更好地顯示效果,動力電池采用10C倍率放電,分別設置3塊方形單體電池,內(nèi)熱源為49676.89W/m3,外界(空氣)與壁面對流換熱系數(shù)設定為10W/(m2·K)?冷凝管道材料設置為鋁,冷卻液入口流速設置為0.4m/s,入口溫度設置為20℃,環(huán)境溫度為25℃?

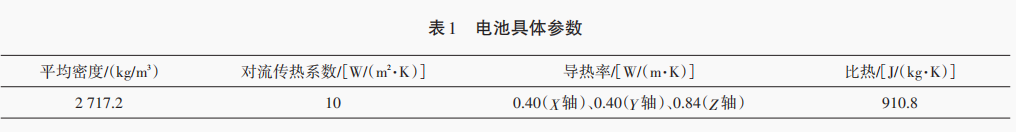

電池導熱系數(shù)如表1所示?

3仿真結(jié)果分析

3.1無液冷管和全包式液冷管電池模組對比分析

在動力電池10C倍率完全放電情況下,無液冷管和全包裹式液冷管電池模組的溫度云圖分別如圖5和圖6所示?

無液冷管和全包裹式液冷管的電池溫度對比分析結(jié)果,如表2所示?從兩組模型溫度數(shù)據(jù)對比結(jié)果可以看出,在沒有加裝液冷管的情況下,電池組的最低溫度為30.12℃,最高溫度為31.81℃,溫差為1.69℃?加裝全包裹式冷凝管后,電池組的最低溫度為20.00℃,最高溫度為23.20℃,溫差為3.20℃?兩種方式的最高溫度相差8.61℃,可見液冷管對電池模組冷卻效果比較明顯,但增大了電池溫差?

3.2液冷管包裹程度對電池模組溫度的影響

統(tǒng)計安裝高度分別為65mm?60mm?55mm?50mm?40mm?20mm?0mm這7組不同液冷管時電池模組的最高溫度和最低溫度?通過數(shù)據(jù)分析,繪制折線圖如圖6所示?

通過對圖6分析可以發(fā)現(xiàn):當液冷管高度為60mm時,電池模組最高溫度為23.92℃,與65mm液冷管相比,電池模組最高溫度升高了0.71℃,溫差變化不大;當液冷管高度為55mm時,電池模組最高溫度為25.52℃,與65mm液冷管相比,電池模組最高溫度升高了2.32℃;當液冷管高度為50mm時,電池模組最高溫度為27.16℃,與65mm液冷管相比,電池模組最高溫度升高了3.95℃;當液冷管高度為40mm時,電池模組最高溫度為29.42℃,與65mm液冷管相比,電池模組最高溫度升高了6.21℃;當液冷管高度為20mm時,電池模組最高溫度為31.11℃,與65mm液冷管相比,電池模組最高溫度升高了7.90℃,電池模組最高溫度逐漸接近沒有液冷管包裹的電池模組最高溫度?

通過觀察折線圖還可以看出,隨著電池模組包裹程度的不斷增加,不同高度的液冷管對電池模組冷卻效果的影響越來越不明顯?60mm液冷效果和65mm(全包裹式)液冷效果相差甚微,不到1℃?因此,在達到冷卻效果的前提下,可以適當減少電池模組的包裹程度,即通過降低液冷管高度以達到降低電池模組質(zhì)量?提高電池能量密度以及節(jié)省材料的目的?

3.3液冷管包裹方式對電池模組溫度的影響

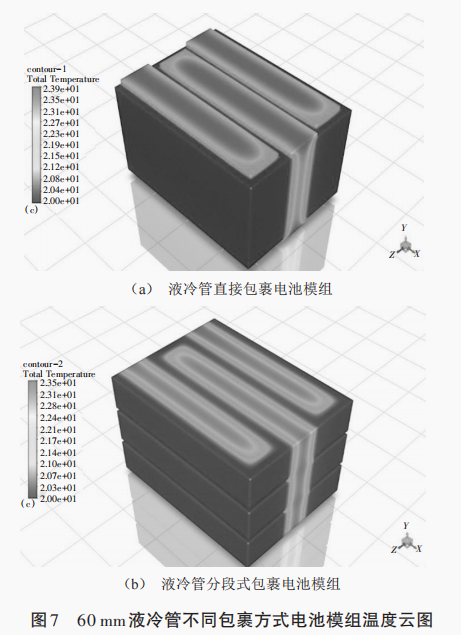

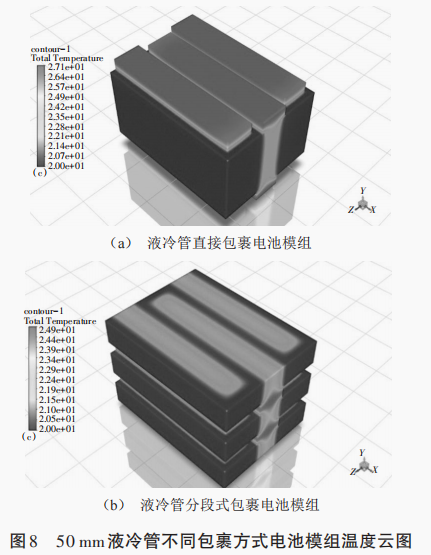

為了使電池模組在達到冷卻效果后的溫度分布更加均勻,在液冷管包裹方式方面繼續(xù)進行探究?高度為60mm和50mm的液冷管在不同包裹方式(直接包裹和分段式包裹)下的電池模組溫度云圖,分別如圖7和圖8所示?

液冷管直接包裹和分段式包裹的電池溫度對比分析結(jié)果,如表3所示?通過對比分析可知:在相同包裹面積下,分段式包裹要比直接包裹方式好,60mm分段式包裹比直接包裹的電池最高溫度低0.41℃,電池模組高低溫溫差小0.38℃;50mm分段式包裹比直接包裹的電池最高溫度低2.24℃,電池模組高低溫溫差小2.17℃?

因此,在相同包裹面積的情況下,采取不同包裹方式對電池模組會產(chǎn)生不同的冷卻效果,其中分段式包裹要比直接式包裹效果好?

4結(jié)論

通過CFD仿真分析,得到以下結(jié)論:

①在達到冷卻效果的前提下,可以適當減少液冷管對電池模組的包裹程度,即降低液冷管高度,達到減少電池模組質(zhì)量和節(jié)省材料的目的?

②在相同包裹面積的情況下,采取不同包裹方式對電池模組會產(chǎn)生不同的冷卻效果,其中分段式包裹要比直接包裹式要好?

本文來源:知網(wǎng) 版權歸原作者所有,轉(zhuǎn)載僅供學習交流,如有不適請聯(lián)系我們,謝謝。

標簽: 點擊: 評論: