來源:深圳市三燁科技有限公司

作者:楊帆

摘要:隨著芯片技術的發展,近年來二代芯片已逐漸獲得推廣和應用,芯片的功能越來越強大,單位時間所產生的熱量也越來越多,芯片功耗也越來越高,能否將它們工作時產生的熱量及時并有效的散發出去,將直接影響芯片的工作性能、成本及可靠性,這就給芯片散熱管理提出了更高的要求。本文將對該高功耗型芯片散熱模組的相關熱設計問題作一些分析,研究的是以一種高效傳熱器件 VC(Vapor Chamber,也稱均溫板)為散熱模組的底板,匹配不同的散熱鰭片,建立散熱模組模型,通過仿真模擬,分析計算在不同材質鰭片和不同風速條件下的傳熱性能,研究得出滿足高功耗二代芯片的散熱模組產品方案,并對產品公差、平面度等結構要點作必要的經驗說明,為這一類產品的熱設計和產品開發提供一些參考。

關鍵詞:二代芯片;散熱模組;仿真模擬;

1、研究內容

1.1 二代芯片模組熱設計方案說明。

1.2 芯片模組熱分析結果。

1.3 相同條件,Cu Fin 改為 AL Fin 的計算結果。

1.4 使用 Cu Fin,風速由 3M/S 減為 1.5M/S的結果。

1.5 產品公差,平面度等結構說明。

2、二代芯片模組熱設計方案

2.1 模組可用的空間 尺寸,L374xW109xH33。

2.2 產品方案采用 VC 為底板,VC 尺寸為L374xW109*H3.5。

2.3 鰭片采用銅 Cu1020 材質鰭片,尺寸L372.6xW109*H29.5;

鰭 片 Pitch=1.8;T=0.3mm;

鰭片數量:207PCS;沖壓工藝,自動扣合成一體式模組鰭片。

2.4 VC 和扣合鰭片采用低溫釬焊技術,把兩者焊接為一體。

3、模組熱分析

3.1 熱分析邊界條件。

3.1.1 模組可用的空間尺寸:L374xW109xH33。

3.1.2 熱源(相當于芯片發熱)功率:180W/ 顆 x4 顆。

熱源尺寸:40.6mmx40.6mm(設定為面熱源)。

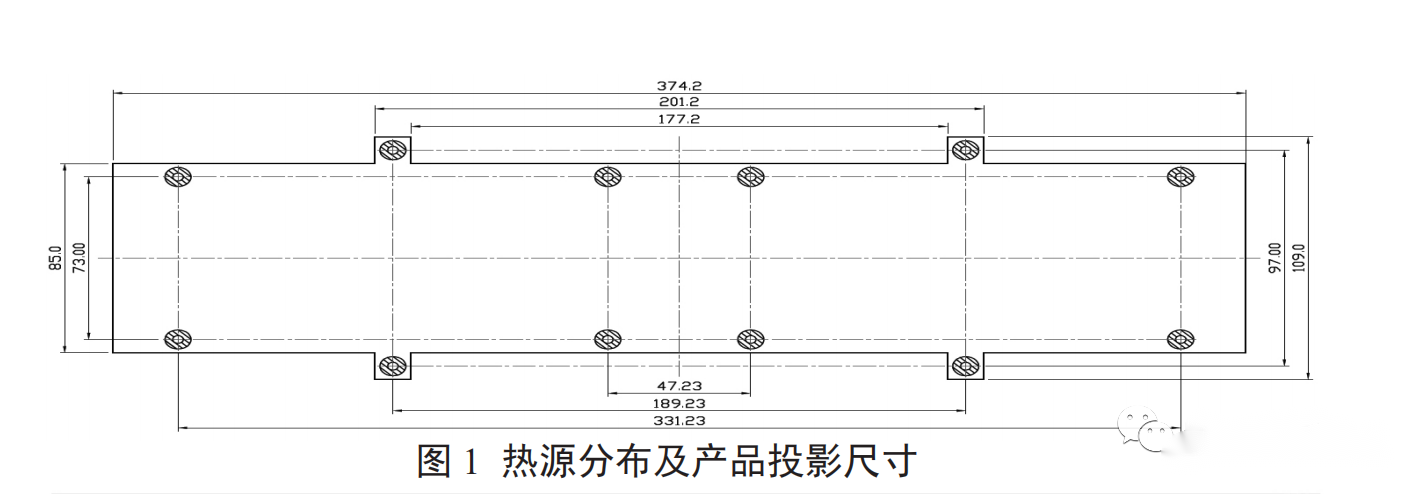

熱源分布:如圖一所示,以散熱模組居中排列。

3.1.3 設定空氣流速:3M/S。

3.1.4 設定環境溫度:45℃。

3.1.5 設定熱源與 VC 底殼間相變導熱硅脂導熱系數:6.5W/M.K。

3.1.6 模擬芯片熱特性(模擬結果判定標準):MaxTj=88℃。Rj- Shell=0.1W/M.K。

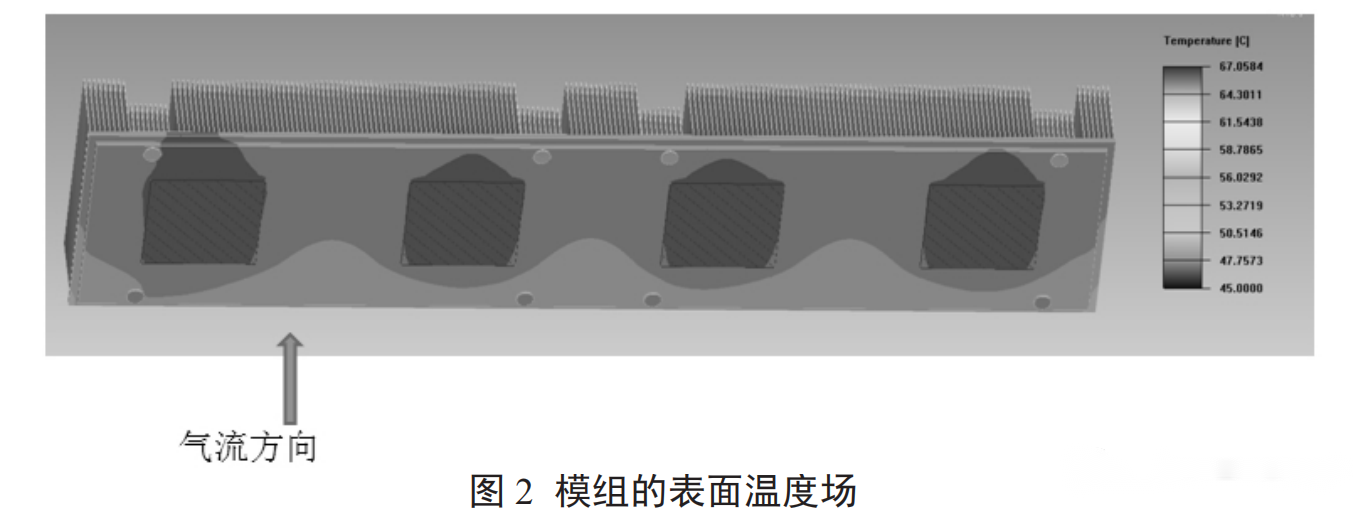

3.2 模組的 VC 表面溫度場,如圖 2。

3.3 結果顯示 VC 下殼體同各芯片的接觸的區域中心溫度在 66.8℃,各芯片之間基本相同,熱分析結果良好。

4、相同邊界條件,Cu Fin 改為 AL Fin 的計算結果

4.1 維持 3.1 的熱分析邊界條件不變。

4.2 把扣合鰭片材質從銅 1020 改為鋁 1100。

4.3 模擬計算,導入模型和邊界條件后的計算結果:

Maximum temperatures:

source.1 68.9962 ℃

source.1.1 68.9531 ℃

source.1.2 68.9773 ℃

source.1.3 69.0887 ℃

VC BOTTOM- SHELL.1 68.9002 ℃

4.4 根據熱分析結果,計算芯片節溫:

4.4.1 根據 4.3 模擬結果顯示:

4.4.1.1面熱源(相當于芯片的封裝外殼上表面)的最高平均溫度為 Tshell=69℃。

4.4.1.2 實體芯片的結到殼的熱阻為:R(j- shell) 為 0.1W/M.K,則Δt( j- shell)=180x0.1=18℃。

4.4.2 根據以上結果,則在 45℃環境條件下,空氣流速3M/S,芯片的結溫 Tj:

Tj(模擬)=Tshell+ Δt( j- shell)=87℃

4.4.3 根據熱分析及計算結果,可得結論如下:

Tj(模擬)=87℃

MaxTj(芯片結溫允許最大值)=88℃

Tj(模擬)<maxtj(芯片結溫允許最大值)< span>

扣合鰭片改為鋁鰭片后,產品結構散熱性能符合芯片的散熱需求。

注:由于模擬計算沒有考慮芯片貼裝在線路板表面時部分熱流可以通過線路板表面消散一部分,所以實際使用中的芯片節溫應該比模擬的節溫稍低。

5、使用 Cu Fin,風速由 3M/S 減為 1.5M/S 的結果

5.1 維持 3.1 的熱分析邊界條件不變。

5.2 把設定風速從 3M/S 減為 1.5M/S。

5.3 模擬計算,導入模型和邊界條件后的計算結果

Maximum temperatures:

source.1 81.9346 ℃

source.1.1 81.8642 ℃

source.1.2 81.905 ℃

source.1.3 82.0315 ℃

VC BOTTOM- SHELL.1 81.8429 ℃

5.4 根據熱分析結果,計算芯片節溫

5.4.1 根據 4.3 模擬結果顯示

5.4.1.1 面熱源(相當于芯片的封裝外殼上表面)的最高平均溫度為 Tshell=81.8℃。

5.4.1.2 實體芯片的結到殼的熱阻為:R(j- shell) 為 0.1W/M.K,則Δt( j- shell)=180x0.1=18℃。

5.4.2 根據以上結果,則在 45℃環境條件下,空氣流速3M/S,芯片的結溫 Tj:

Tj(模擬)=Tshell+ Δt( j- shell)=99.8℃

5.4.3 根據熱分析及計算結果,可得結論如下:

Tj(模擬)=99.8℃

MaxTj(芯片結溫允許最大值)=88℃

Tj(模擬)>MaxTj(芯片結溫允許最大值)

風速從 3M/S 減為 1.5M/S,產品結構散熱性能已超溫較高,不符合芯片的散熱需求。

6、熱性能計算結果匯總

6.1 二代芯片模組熱設計方案說明(3M/S)

Cu 1020 FIN, Tj= 84.9℃, 符合要求 (Max Tj= 88℃)

6.2 同 1 相同條件,Cu fin 改為 AL Fin 的計算結果

AL 1100 FIN, Tj= 87℃, 符合要求(Max Tj= 88℃)

6.3 使用 Cu Fin, 風速由 3M/S 減為 1.5M/S 的結果

Cu 1020 FIN, Tj= 100℃, 不符合要求(Max Tj= 88℃)

7、產品公差、平面度、關鍵件 VC 等結構特性說明

7.1 VC 單體外圍尺寸的寬度 +/- 0.30 mm,厚度公差可以控制在 +/- 0.25mm,VC 總長度控制 +/- 0.5mm;

7.2 VC 單體的整體平面度控制在 1.5mm, 4 個熱源局部區域(45X45)平面度控制在 0.07mm 以內;

7.3 VC 單體定位螺絲孔間距控制在 +/- 0.15mm 以內;

7.4 整體產品外圍尺寸的寬度 +/- 0.60 ,高度公差可以控制在 +/- 0.40,總長度控制 +/- 1.5;

7.5 考慮到產品的螺絲安裝后的緊張力度較大,單體 VC 會做表面硬化,避免 VC 的鎖螺絲耳位變形。如果必要,還可以在螺孔區域增加鋼板支架一體焊接成型,進一步加強結構強度,確保 VC 表面和芯片良好接觸,長久運行不變形;

7.6 彈簧選用特殊鋼材質和優化的生產工藝,減少壓并的不可逆變形量,大幅度減弱因彈簧鋼性疲勞,鎖壓力度減弱,導致散熱性能下降,甚至失效的風險。

8、結論

根據上述分析及計算結果,可以接到如下結論:

8.1 如 1.1 結構設計的產品 Tj(模擬)=84.9℃<maxtj(芯片結溫允許最大值 88℃)< span>滿足二代芯片散熱需求;產品結構設計為二代芯片散熱提供了一個新的方案選擇。

8.2 在同等結構條件下,把 Cu Fin 改為 AL Fin

Tj(模擬)=87℃<maxtj(芯片結溫允許最大值 88℃)。< span>滿足二代芯片散熱需求;鋁扣合鰭片比銅扣合鰭片在產品成本、產品重量上更有優勢;如果鋁鰭片也能滿足散熱需求,建議推薦使用鋁鰭片散熱器;但是由于鋁鰭片的計算溫度只比需求溫度低 1℃,安全系數較低,材質替換時還需要進一步的實際測試驗證。

8.3 在同等結構條件下,風速由 3M/S 減為 1.5M/S

Tj(模擬)=99.8℃ >MaxTj(芯片結溫允許最大值 88℃)已不能滿足二代芯片散熱需求;根據此結構,產品在實際應用過程中,要求風量風速匹配達到 3M/S 左右,過多降低風速會嚴重影響到產品性能,需要謹慎。

注釋:VC(Vapor Chambers)直譯叫蒸汽腔,業內一般叫均溫板、均熱板、平面熱管,是利用液體低壓相變原理制造的,可以將熱量沿平面快速均勻傳達。