隨著現代電子系統的功率密度持續提高,高效的熱管理已成為確保系統性能、可靠性和使用壽命的關鍵因素——尤其是在工業驅動、汽車系統和供電等高功率應用領域。盡管通過 PCB 進行底部散熱的方法已作為標準沿用多年,但頂部散熱正逐漸成為一種更高效的替代方案。本文將重點闡述頂部散熱相較于傳統 PCB 散熱及雙面散熱方案所具有的核心優勢。

傳統底部散熱

對于采用底部散熱的 MOSFET,半導體芯片產生的熱量通過器件的漏極墊傳導到 PCB,再從 PCB 傳導到散熱器或散熱平面,通常通過熱過孔陣列實現。雖然這種方法需要預留足夠空間以布置熱過孔,但如果沒有熱過孔,PCB 材料的熱導率將占主導,無法有效散熱。

然而,底部散熱存在諸多局限性。由于有多個界面,熱阻往往相對較高,包括從裸晶到封裝、從封裝到 PCB,從 PCB 到散熱器的界面以及 FR4 等 PCB 材料的低導熱性。此外,散熱還受到 PCB 布局和可用占板空間的限制。

雙面散熱

雙面散熱技術旨在通過使熱量同時從 MOSFET 頂部和底部散發,從而提升散熱效率。盡管這種方法能夠提高散熱性能,但同時也增加了機械集成和電路板設計的復雜性。這種方法帶來了幾個方面的挑戰。由于需要額外的散熱器或熱墊,導致成本增加。它還使裝配過程變得復雜,并且由于器件兩側的熱膨脹不匹配而產生更高的機械應力。

頂部散熱的優點

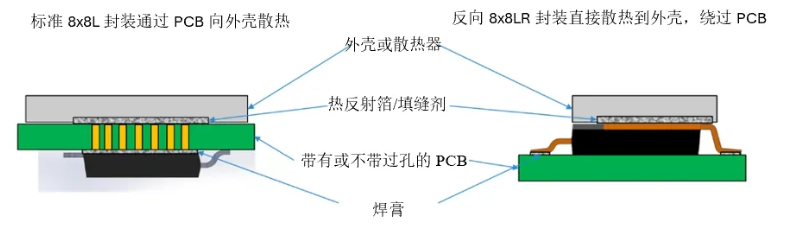

頂部散熱型 MOSFET 采用將漏極暴露在封裝頂部的設計方法。這使得漏極能夠直接與散熱片或冷卻板接觸,從而顯著降低熱阻。這種方法有多項關鍵優勢。首先,整體熱阻更低,因為熱傳導路徑更短且更直接(見圖1)。

1. 標準 8x8L 封裝與頂部散熱 8x8LR 封裝對比。

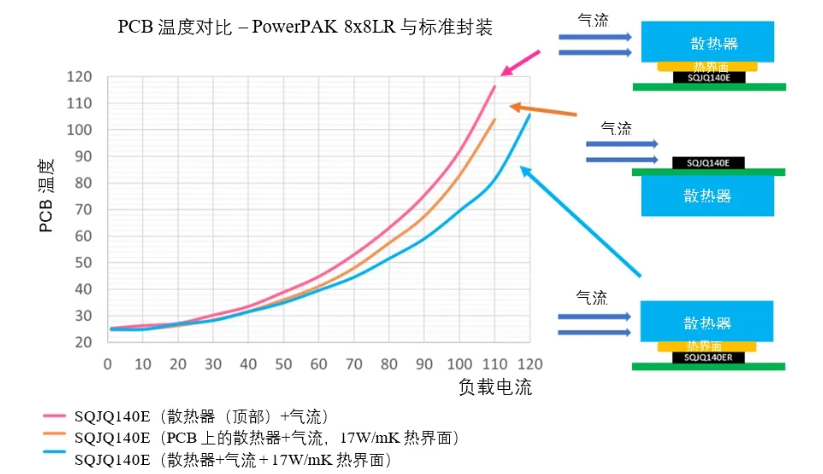

其次,由于散熱效率更高,設計師能夠在不超出發熱限制的情況下提高功率輸出,從而提升功率密度(見圖 2)。第三,頂部散熱簡化了 PCB 設計,因為底部可以完全用于電氣連接,減少了對復雜熱過孔結構的需求。在可靠性方面,更低的工作溫度有助于延長組件壽命,并提高整體系統可靠性。此外,散熱器可以與 PCB 機械分離,這減少了對焊點施加的應力,并有助于防止在熱循環過程中發生變形或開裂。

圖 2. 底部散熱型標準封裝 (SQJQ140E) 與頂部散熱型封裝 (SQJQ140ER) 在不同負載電流下的 PCB 溫度對比。

例如,頂部散熱型 PowerPAK 8x8LR 封裝采用無引線鍵合設計,以最大限度地降低電氣和熱阻,并配備了鷗翼引線,旨在實現最大的機械應力緩解(見圖1)。暴露的頂部焊盤提供了一條低熱阻的散熱路徑,而頂部散熱功能使器件在頂部表面貼裝散熱片時能夠實現更高的性能。由于熱量直接散發到散熱片,PCB 不再是主要熱傳導路徑,同時可以避免在 MOSFET 的 PCB 區域使用熱過孔。其余組件可以縮小尺寸,從而使 PCB 的銅含量更低,而且成本更低。

這種封裝還經過嚴格的應力測試,以確保與 PCB 的連接完整性以及電路板的高可靠性。最高結溫可達 175 ℃,與更低溫度等級的器件相比,這使得其使用壽命更長。

應用與展望

頂部散熱在高功率模塊、汽車逆變器和服務器電源等應用中的優勢尤為明顯,因為這些領域對空間和熱管理有嚴格要求。隨著封裝技術的演進(例如 DirectFET、LFPAK 或 TSC 封裝),頂部散熱型 MOSFET 日益普及,而且成本效益更高,適用于更廣泛的應用場景。除 8 mm x 8 mm 的 PowerPAK 8x8LR 外,Vishay 還推出了不同尺寸的替代方案,以滿足不同功率的需求,例如 5 mm x 7 mm 的 PowerPAK SO-10LR 和 10 mm x 15 mm 的 PowerPAK 10x15LR,這兩款產品將于今年晚些時候上市。

盡管底部散熱和雙面散熱方法在功率電子領域仍占有一席之地,但頂部散熱技術憑借其在性能、設計靈活性和長期可靠性方面的明顯優勢,已成為一種極具吸引力的替代方案。

注:熱設計尊重原創,轉載文章的版權歸原作者或原公眾號所有。

標簽: 點擊: 評論: